Одной из главных задач, определяющих качество трубопровода из труб с ППУ-изоляцией, является правильный монтаж стыков. В продажу такие изделия поступают с неизолированными отрезками с двух сторон, что необходимо для простоты соединения. Если все работы проведены грамотно, то трубопровод будет надежно защищен от агрессивного влияния окружающей среды и будет демонстрировать максимальный срок эксплуатации.

От качества заделки стыков труб в ППУ зависит работа всей магистрали

Условия производства работ.

2.1. К изоляции стыков труб ППУ приступают после 100%-го контроля сварных швов соединений неразрушающим методом или после гидравлического испытания трубопровода.

2.2..Работы по изоляции соединений производятся при температуре воздуха не ниже -15 С°, а также при наличии технологических приямков не менее 1,4м (0,7м в каждую сторону от стыка) и глубиной не менее 400мм, согласно ВСН 11-94, ВСН 29-95 и СП 41-105-2002

2.3.Во время выпадения осадков (дождь, снег) работы производятся только под временным укрытием, исключающим попадание влаги на монтируемые элементы.

2.4. При монтаже теплотрассы оборудованной системой оперативного дистанционного контроля состояния изоляции (ОДК), непосредственно перед выполнением работ по изоляции стыка необходимо соединить сигнальные проводники и провести контрольные измерения согласно «Инструкции по соединению сигнальных проводников» и «Инструкции по проведению контрольных измерений».

2.5. На трубопроводах с диаметром стальной трубы 273 мм и выше работы по термоусадке муфт проводятся с использованием двух газовых горелок одновременно.

Методы заделки стыков

Способ монтажа стыков ППУ зависит от:

- метода строительства теплотрассы (подземного, наземного, канального и бесканального);

- расчетного срока эксплуатации;

- рабочего давления;

- температуры рабочей среды;

- наружного изоляционного покрытия.

Виды заделки стыков ППУ:

- муфтовый;

- скорлуповый;

- заливочный.

Муфтовый

Метод применяют при заделке стыков ППУ труб в системах ответственного назначения. Помимо этого, муфты используют в трубопроводах с трудоемким возведением и агрессивными условиями эксплуатации. В их числе системы, построенные подземным бесканальным путем.

Муфта – термоусадочная манжета цилиндрической формы. Материалом для детали служит радиационно-сшитый полиэтилен.

Манжеты имеют чуть больший диаметр, чем трубы, и при нагревании герметично схватывают стыковый отрезок трубопровода. После термической обработки в пространство под муфтой заливают жидкий полиуретан. После этого отверстие для подачи состава заделывают.

Скорлуповый

«Скорлупа» – полиуретановые полуцилиндры. Изделия фиксируют на трубах бандажами или мастиками и в образовавшуюся форму подают полиуретан. После этого стык герметизируют липкой поливинилхлоридной лентой, подвергнув ее нагреванию.

Метод позволяет равномерно распределить заливаемый материал. Скорлупа проста в установке, ее монтаж не требует длительной подготовки. Элементы выпускают с разной толщиной, в том числе усиленной, способной выдержать предельно низкие температуры.

Скорлуповую заделку применяют при наземном, подземном бесканальном строительстве теплопроводов.

Заливочный

Метод используют с трубопроводами, проложенными подземным канальным, бесканальным или надземным путями.

Заливка подразумевает применение оцинкованного кожуха из стали, отвальцованного или обычного. В отверстия между ним и трубой подают ППУ-смесь. Отверстия для подачи закрывают крышками на самонарезающих винтах. Гидроизолирующим слоем служит термоусаживаемая лента, которая сплавляется с кожухом посредством нагревания газовой горелкой.

Заливочный способ изоляции надежнее скорлупового, но уступает по прочности муфтовому.

Материалы

Основной материал для изоляции – пенополиуретан, разновидность пластмассы. 85-90% ППУ занимает газ, сформированный в ячейки, остальные 10-15% – их тонкие стенки. Утеплитель заливают тонким слоем, достаточным для низкой теплопроводности. К другим свойствам материала относят:

- влагостойкость;

- ударопрочность;

- малый вес;

- невосприимчивость к гниению, воздействию микроорганизмов;

- устойчивость к механическим повреждениям.

ППУ создают на рабочей площадке путем смешения двух жидкостей – полиола и полиизоцианата.

Скорлупы производят из вспененного пенополиуретана. Поверхность изделий – гладкая, форма точно подогнана под геометрию трубы. Помещенная под землю, изоляция не впитывает влагу, не теряет теплоизоляционных качеств. Изготовленное согласно ГОСТ 30732-2001, покрытие выдерживает температуры от -180 °С до +130 °С, кратковременно – до +150 °С. Две скорлупы соединяются замком типа «шип-паз», который не допускает проникновение холода внутрь соединения.

Муфты изготавливают из радиационно-сшитого полиэтилена, устойчивого к коррозии, воде, парам, газам, кислым и щелочным средам. Материал усаживается по мере увеличения температуры, уменьшаясь почти до размеров трубы. Регламентирующий документ – государственный стандарт 30732-2006. Термомуфты работают при температурах -70 °С…+70 °С.

Материалом для кожуха заливочной изоляции служит оцинкованная сталь. Оцинковка защищает корпус от коррозионных поражений. Изделие имеет вид отвальцованной трубы, выполненной из тонколистового металла толщиной 18-40 мкм. Стальные детали производят под геометрию прямых участков трубопровода, переходов, отводов, тройников. Параметры кожуха регламентирует ГОСТ 30732-2006.

Проведение монтажа стыков ППУ трубы

Нанесение термоусаживающейся муфты – главный этап при проведении хорошей термозоляции. Изоляция стыков на уже установленных ППУ трубах производится в такой последовательности:

- Торцы тепловой изоляции зачищаются, а поверхность оцинкованной или полиэтиленовой оболочки чистятся щеточкой от грязи, если понадобится – промываются, а потом просушиваются атмосферной горелкой. Данный этап нужен для того, чтобы перемещать термоусадочную муфту по абсолютно чистой поверхности. Чистить поверхность стоит на расстояние, не меньшее, чем длина подготовленной муфты. Если на внутренней трубе из стали есть любые образования, также коррозия, их следует счищать железной щеточкой.

- Изоляционный слой под оболочкой для защиты нужно почистить на глубину до 15-20 мм. Провода дистанционного контроля соединяются, проводятся контрольные измерения по подобающей инструкции.

- Поверхность полиэтиленовой оболочки обезжиривается с двух сторон стыка. Обрабатывать растворителем следует поверхность на расстоянии 150-200 мм от края. После первой обработки растворителем полимерный этилен зачищается наждачкой, потом отделывается еще раз.

- Дальше выполняется разметка положения муфты по оси стыка. Перманентным маркером белого цвета на поверхность наносятся метки, подходящие краям муфты. Подготовленные, очищенные и обезжиренные поверхности должны на 20-50 мм выходить за возможные края муфты. Мел применять для нанесения маркировки не позволяется.

- Термоусадочная муфта распаковывается таким образом, чтобы внешняя часть пленки для упаковки располагалась на поверхности оболочки ППУ трубы. На внутреннюю часть муфты не должны попадать никакие вещества. В случае попадания жидкости или грязи на муфту, ее внутренняя часть обезжиривается, зачищается и опять обезжиривается.

- На расстоянии 150 мм от любого края муфты сверлится отверстие с диаметром 25 мм.

- Поверхности оболочек у стыка, подготовленные для изолирования, прогреваются пропановой горелкой до температуры +30-50 градусов. Пока поверхность остается тёплой, на нее клеится гибкая мастичная лента с отступом 10-15 мм от краев. Удостоверившись, что адгезивная лента закреплена плотно, с нее можно снять пленку для защиты. Попадание частиц пыли и грязи на незащищенную ленту не разрешается.

- Муфта одевается на участок трубопровода в согласии с поставленными отметками. Края усаживаются при подогреве горелкой: нагревать следует круговыми легкими движениями. Позволять перегрев муфты нельзя, о нем говорит возникновение блеска на поверхности. При правильной усадке муфта станет повторять контур оболочки, поверхности будут примыкать плотно, без поднятий краев. Форма готовой муфты – бочкообразная.

- После того как остынет муфты проходит опрессовка, обеспечивающая дополнительную герметичность.

Работа с термоусадочной муфтой просит разогрева полимерного этилена до достаточной температуры, данная процедура выполняется атмосферной горелкой

Важно! Если температура окружающей среды на момент выполнения работ меньше, чем 0 градусов, на расстоянии 30 см от поверхности оболочки проходятся атмосферной горелкой, чтобы прогреть полимерный этилен до температуры +30-50 градусов.

В результате проведения испытаний требуется высверлить второе отверстие на расстоянии 150 мм от иного торца муфты. В эти отверстия будет заливаться ППУ в жидком виде, заранее разведенный из 2-ух элементов в чистой емкости. По окончанию тепловой изоляции пеной отверстия закупориваются дренажными пробками до момента отвердевания раствора.

Конечной фазой работ над изоляцией будет убирание дренажных пробок и очистка поверхности муфты от излишков ППУ. Отверстия отделываются конусообразной фрезой. Отверстия завариваются полиэтиленовыми пробками при температуре +240 градусов.

Метод монтажа скорлуп применяется в том случае, если заливка по каким-то причинам невозможна. Их фиксация достигается с помощью продольных или поперечных замков. В результате проведения разного типа изоляции стыков работа системы возможна исключительно при удачно оконченной проверке целостности проводов.

Монтаж изоляции стыка

Схема способов монтажа изоляции.

Сначала необходимо выполнить подготовительные операции. До начала сварки соединения нужно надеть на одну сторону трубы специальную муфту необходимого диаметра. При этом действия нужно выполнять очень аккуратно, чтобы не повредить защитную поверхность гидроизоляции ППУ. После этого производят соединение труб и их сварку.

После сварки проверяют качество сварных швов. Затем выполняют соединение проводников дистанционного контроля. Затем проверяют качество подключения системы контроля. После этого можно начинать монтаж теплоизоляции соединений коммуникаций.

Способы изоляции поперечных швов при стыковке труб с изоляционным покрытием

При строительстве трубопроводов независимо от типа применяемого изоляционного покрытия актуальнейшей проблемой остается защита поперечного сварного шва, как с внутренней, так и с внешней стороны. Общая защита шва не должна уступать по своим свойствам нанесенным внешним и внутренним изоляционным покрытиям. Применение термоусадочных манжет для внешней изоляции сварных стыков труб трубопроводов с внешним 2- и 3-слойным полиэтиленовым покрытием является в настоящее время наиболее передовой технологией при проведении изоляционных работ.

Для этих целей разработана целая гамма термоусаживающихся изоляционных материалов марки «Тиал». Оригинальность данной системы заключается в том, что она предусматривает подбор материала для любого типа покрытия трубопровода.

Преимущества изоляционного покрытия «Тиал» заключается прежде всего в возможности их применения в суровых климатических условиях, в устойчивости к высоким нагрузкам грунтов и ультрафиолетовому облучению, в химической стойкости к различным реагентам.

Благодаря применению эпоксидного праймера применение материала «Тиал» позволяет создать как двухслойное, так и трехслойное покрытие.

При монтаже термоусаживающих манжет «Тиал-М» применяется технология «мокрого» праймера, что позволяет сократить время на установку манжеты. За счет уникального адгезийного (клеевого) слоя достигается высокая степень сцепления и повышенная устойчивость к отслаиванию.

Материалы «Тиал» поставляется в удобной упаковке и готовы к применению: манжеты «Тиал-М» имеют длину в соответствии с диаметром трубопровода, укомплектованы замковыми пластинами «Тиал-ЗП», длина замковой пластины определяется шириной манжеты «Тиал-М» и ленты «Тиал-Л». Она предназначена для «замыкания» в «кольцо» (вокруг зоны сварного стыка труб) мерного отрезка термоусаживающей ленты. Манжеты «Тиал-М» укомплектованы также праймером и комплектом инструмента для нанесения изоляции. Изоляция двух стыков осуществляется следующим образом: нанесение термоусаживающей манжеты на сварной стык двух труб; тепловая обработка нанесенной манжеты.

При этом манжета плотно охватывает зону сварного стыка, повторяя рельеф сварного шва.

Термоусаживающиеся материалы «Тиал» в зависимости от цели применения разделяются на следующие виды: «Тиал-М» — термоусаживающая манжета для антикоррозионной защиты сварного шва предварительно изолированных стальных трубопроводов Ø 57-1420 мм. Верхний полиэтиленовый радиационно-химически модифицированный слой обладает свойством термоусадки, на него нанесен термоплавкий клеевой слой из композиции сополимера этилена с винилацетатом, обладающий высокой адгезией и сопротивлением к отслаиванию; «Тиал-Л» — термоусаживающая лента для базовой изоляции трубопроводов и антикоррозионной защиты отводов, переходов, тройников и других деталей трубопровода. Лента имеет двухслойную конструкцию (полиэтиленовая основа и термоплавкий адгезив), что дает возможность применять его с жидким праймером, образуя трехслойную антикоррозионную защиту, изоляция производиться методом спиральной намотки.

«Тиал-Р», «Тиал-З» — ремонтные материалы для восстановления нарушенного заводского полиэтиленового покрытия трубопровода. Ремонтная заплата «Тиал-Р» представляет собой двухслойную конструкцию, состоящую из высокопрочного полиэтилена и клеевого слоя — севилена с вплавленой в него армирующей стеклосеткой.

Покрытия на основе термоусаживающих лент «Тиал» прошли испытания на соответствие ГОСТ Р 1164-98, ГОСТ Р 51164-98, DIN 30672, сертификацию по международному стандарту качества DIN ЕN ISO 9001: 2000-12. Эти покрытия выбраны , ОАО «НК Роснефть» и «ТНК-ВР» как основной изоляционный материал при реализации своих проектов на территории России. Работы по использованию термоусаживающих манжет «Тиал» можно проводить в трассовых условиях.

При сборке труб под сварку необходимо применять наружные центраторы. Прихватки необходимо наносить равномерно по периметру стыка после нанесения и просушки шликера МК-5 на соединяемые кромки изнутри трубы перед их стыковкой (сваркой).

Если трубы имеют внутреннее силикатно-эмалевое покрытие, то для обеспечения антикоррозионной защиты сварного стыка изнутри сборка труб осуществляется следующим образом: на внутреннюю поверхность трубы наносится шликер (эмаль МК-5); нанесенный шликер должен высохнуть; торцы свариваемых труб прижимают друг к другу; сварка по фаске производится обычным способом; под действием энергии сварки внутри трубы формируется антикоррозионное покрытие по всей поверхности контакта соединяемых труб.

Режимы сварки стыкового соединения должны обеспечивать полное оплавление ранее нанесенного на внутреннюю поверхность труб (торец) высохшего слоя эмалевой фритты (шликер МК-5).

Предлагаемые технологии антикоррозионной защиты сварных швов позволяют трубопроводам работать долговечно и надежно.

Изоляция стыков трубопроводов в битумно-мастичной и ленточной изоляции

Для изоляции стыков газопроводов и ремонта мест повреждений покрытия применяются преимущественно битумные мастики тех марок, из которых сформировано покрытие трубы, в частности битумно-резиновая мастика (ГОСТ 15836), битумноатактическая мастика и битумно-полимерные мастики.

Перед нанесением грунтовки изолируемая поверхность стыков очищается от грязи, окалины и ржавчины до металлического блеска и протирается насухо тряпками или мягкими щетками. Грунтовка наносится на сухую поверхность немедленно после очистки трубопровода. Слой грунтовки должен быть ровным, без пропусков, сгустков, подтеков и пузырей. Мастика наносится в горячем состоянии при температуре не ниже 170° путем поливки на поверхность из лейки и растиранием снизу полотенцем. Обертывание стыков труб бризолом и крафт-бумагой производится по горячему битуму, а обертывание стыков труб липкой лентой производится без перекосов и морщин, гофры на ленте не допускаются. Нахлест витков друг на друга составляет не менее 2 см. Внутренние обмоточные слои накладываются без нахлеста, при этом зазор между витками допускается не св. 5 мм. При послойном нанесении липкой ленты не допускается совпадение нахлестов смежных слоев. Конец обмотки перекрывается началом следующей ленты не менее 10 см (и закрепляется горячей мастикой — при обертывании стыков труб бризолом и крафт-бумагой).

К чему подходят комплекты изоляции стыков ППУ ОЦ

1) Трубы стальные ППУ ОЦ 2) Отводы стальные ППУ ОЦ 3) Тройники стальные ППУ ОЦ 4) Тройники стальные с шаровым краном воздушника ППУ ОЦ 5) Тройники параллельные стальные ОЦ 6) Тройниковые ответвления стальные ППУ ОЦ 7) Тройниковые ответвления стальные с переходом ППУ ОЦ  Скользящие опоры 9) Неподвижные опоры 10) Концевые элементы трубопроводов ППУ ОЦ с закольцовкой проводников 11) Переходы ППУ ОЦ 12) Шаровые краны ППУ ОЦ 13) П-образные элементы ППУ ОЦ 14) Z-образные элементы ППУ 15) Сильфонные компенсаторы ППУ ОЦ 16) Шаровые краны с воздушником ППУ ОЦ

Скользящие опоры 9) Неподвижные опоры 10) Концевые элементы трубопроводов ППУ ОЦ с закольцовкой проводников 11) Переходы ППУ ОЦ 12) Шаровые краны ППУ ОЦ 13) П-образные элементы ППУ ОЦ 14) Z-образные элементы ППУ 15) Сильфонные компенсаторы ППУ ОЦ 16) Шаровые краны с воздушником ППУ ОЦ

Типы изоляции участков соединения труб из ППУ

Отделка соединений труб из ППУ изолирующим слоем производится путем заливки целого объема участка соединения пенополиуретаном в жидком виде. Также можно применять специальные муфты (см. Электромуфты для труб) из пенополиуретана или скорлупу. Для изолирования соединений стыков труб из ППУ выбран такой материал, как пенополиуретан, потому что при имеющейся малой толщине у него очень низкие показатели теплопроводности. В прежние времена при использовании таких трубопроводов теплоизолирующий материал постоянно увлажнялся, что приводило к значительным тепловым потерям в окружающую среду. Использование такого современного изолятора, как скорлупа из пенополиуретана позволило существенно снизить такие потери тепла через участки соединений труб.

Достоинства при использовании пенополиуретановой скорлупы в качестве изолятора такие:

- такая скорлупа может применяться в северных районах с очень холодными зимами. Предельное значение выдерживаемой ППУ-ом температуры составляет минус 1300С;

- такой материал тепловой изоляции, является надежно устойчивым к влаге;

- в виде скорлупы такой материал также крепко устойчив к различным механическим воздействиям на стык.

Одним из важных моментов при проектировании систем трубопроводов является правильный выбор надежных и качественных составляющих для эффективного изолирования соединений ППУ. С целью увеличения срока эксплуатации систем соединенных труб, необходимо надежно уплотнить все стыки. Использование термоусаживаемой муфты позволит надолго и без всяких потерь заизолировать соединение элементов. Такой способ уплотнения обеспечит равномерное изолирование всей площади соединения по физическим и механическим показателям изолирующего материала.

Рекомендуем: Скорлупа для теплоизоляции трубопроводов из пенополиуретана ППУ

Контроль качества покрытия, нанесенного на зону сварного стыка

Сформированное защитное покрытие удовлетворяет следующим требованиям:

- имеет одинаковую величину нахлеста на заводское покрытие;

- копирует рельеф изолируемой поверхности сварного стыка без гофр, морщин, протяженных и локальных воздушных включений;

- не имеет проколов, задиров и других сквозных дефектов;

- толщина сформированного покрытия не менее 1,8 мм;

- показатель прочности адгезионной связи сформированного покрытия с металлом и заводским полиэтиленовым покрытием составляет не менее 3,5 кг на 1 см ширины отслаиваемой полосы.

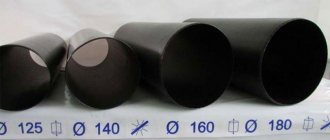

Размеры и характеристики

| d, мм | D муфты, мм | Муфта | Лента термоусаживаемая адгезивная (аппликатор) | Пробка дренажная | Латка оц. 50х50 мм | Гильза медная луженная | Опора СОДК | Пено-пакет монтажный | ||

| L, мм | Количество на стык | BхS, мм | Количество на стык | |||||||

| 33,5 | 125 | 600 | 1 | 40х2,0 | 0,79 | 2 | 2 | 2 | 4 | 1 |

| 42,3 | 125 | 600 | 1 | 40х2,0 | 0,79 | 2 | 2 | 2 | 4 | 1 |

| 48 | 125 | 600 | 1 | 40х2,0 | 0,79 | 2 | 2 | 2 | 4 | 1 |

| 57 | 125 | 600 | 1 | 40х2,0 | 0,79 | 2 | 2 | 2 | 4 | 1 |

| 57 | 140 | 600 | 1 | 40х2,0 | 0,88 | 2 | 2 | 2 | 4 | 1 |

| 76 | 140 | 600 | 1 | 40х2,0 | 0,88 | 2 | 2 | 2 | 4 | 1 |

| 76 | 160 | 600 | 1 | 40х2,0 | 1,01 | 2 | 2 | 2 | 4 | 1 |

| 89 | 160 | 600 | 1 | 40х2,0 | 1,01 | 2 | 2 | 2 | 4 | 1 |

| 89 | 180 | 600 | 1 | 40х2,0 | 1,13 | 2 | 2 | 2 | 4 | 1 |

| 108 | 180 | 600 | 1 | 40х2,0 | 1,13 | 2 | 2 | 2 | 4 | 1 |

| 108 | 200 | 600 | 1 | 40х2,0 | 1,26 | 2 | 2 | 2 | 4 | 1 |

| 133 | 225 | 600 | 1 | 40х2,0 | 1,41 | 2 | 2 | 2 | 4 | 1 |

| 133 | 250 | 600 | 1 | 40х2,0 | 1,57 | 2 | 2 | 2 | 4 | 1 |

| 159 | 250 | 600 | 1 | 40х2,0 | 1,57 | 2 | 2 | 2 | 4 | 1 |

| 159 | 280 | 600 | 1 | 40х2,0 | 1,76 | 2 | 2 | 2 | 4 | 1 |

| 219 | 315 | 600 | 1 | 40х2,0 | 1,98 | 2 | 2 | 2 | 4 | 1 |

| 219 | 355 | 600 | 1 | 40х2,0 | 2,23 | 2 | 2 | 2 | 4 | 1 |

| 273 | 400 | 700 | 1 | 50х2,0 | 2,51 | 2 | 2 | 2 | 4 | 1 |

| 273 | 450 | 700 | 1 | 50х2,0 | 2,83 | 2 | 2 | 2 | 4 | 1 |

| 325 | 450 | 700 | 1 | 50х2,0 | 2,83 | 2 | 2 | 2 | 4 | 1 |

| 325 | 500 | 700 | 1 | 50х2,0 | 3,14 | 2 | 2 | 2 | 4 | 1 |

| 426 | 560 | 700 | 1 | 50х2,0 | 3,52 | 2 | 2 | 2 | 4 | 1 |

| 426 | 630 | 700 | 1 | 50х2,0 | 3,96 | 2 | 2 | 2 | 4 | 1 |

| 530 | 710 | 700 | 1 | 50х2,0 | 4,46 | 2 | 2 | 3 | 6 | 1 |

| 630 | 800 | 700 | 1 | 50х2,0 | 5,03 | 2 | 2 | 3 | 6 | 1 |

| 720 | 900 | 700 | 1 | 50х2,0 | 5,65 | 2 | 2 | 3 | 6 | 1 |

| 820 | 1000 | 700 | 1 | 50х2,0 | 6,28 | 2 | 2 | 3 | 6 | 1 |

| 1020 | 1200 | 700 | 1 | 50х2,0 | 7,54 | 2 | 2 | 3 | 6 | 1 |

| Компоненты полиуретана поставляются в монтажных пенопакетах оснащённых заливной горловиной или отрезным носиком. | ||||||||||