Стальные трубы широко используют в промышленности, строительной сфере и индивидуальном домостроении да прокладки магистралей отопления и газа внутри дома, монтажа дымоходных трубопроводов. Во многих случаях используют защищенные от коррозии трубопроводы с цинковым покрытием, основным методом соединения которых является сварка оцинкованных труб.

Выполнение сварочных работ изделий с цинковым слоем отличается от аналогичных операций с обычной сталью без защитной оболочки, знание нюансов поможет получить качественное сварное соединение, правильно подобрать режимы работа аппарата, типы припоев, флюсов и сварочных электродов при газовой и электродуговой сварке.

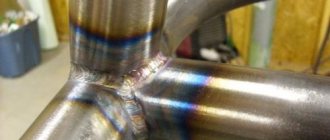

Рис. 1 Сварка оцинкованных труб

В чем отличие оцинкованных труб от обычных

Около 60% извлекаемого из недр земли горнодобывающей промышленностью цинка используется при производстве оцинкованного проката, еще 20% идет на цинкование металлоконструкций (корпуса автомобильной и промышленной техники, строительные материалы), деталей машин и механизмов.

Отличие конструкционной стали от не подверженных коррозии металлов (олово, алюминий, свинец, цинк) состоит в том, что у последних при окислении на воздухе образуется оксид, который в виде защитной пленки становится барьером на пути доступа кислорода к металлу. Таким образом, пленка препятствует дальнейшему окислению и сохраняет металл от коррозионного разрушения. Железо, в отличие от цветных металлов и сплавов, при коррозии образует рыхлый гидроксид большого объема, в результате чего кислород беспрепятственно проникает к его поверхности и процесс окисления продолжается.

Цинковое покрытие, нанесенное на поверхность стали, предохраняет железо от контакта с кислородом — таким образом, его коррозионная защита значительно повышается и оцинкованное изделие можно эксплуатировать в среднем около 50 лет.

Сущность технологии заключается в том, что с электрохимической точки зрения, железо образует с цинком гальваническую пару, в которой более активный цинк вступает в коррозионное взаимодействие с кислородом первым, оставляя железо в химически пассивном состоянии. Аналогичным образом можно существенно ускорить коррозию железа, если нанести на его поверхность олово, которое является более пассивным элементом в гальванической паре с железом, и повредить его оболочку.

Оцинковке подвергают металлические трубы из любых марок стали, покрывая не только их наружную, но и внутреннюю поверхность, при этом наиболее качественный и однородный слой получают в бесшовном прокате. Для нанесения цинка используются различные технологии, которые можно применять не только в промышленных масштабах, но и на малом частном производстве — многие коммерческие фирмы занимаются оцинковкой стальных деталей под заказ.

Нанесение защитного покрытия

Восстановление оцинковки в условиях заводского цеха проводят катодным напылением. Процесс имеет электрохимическую природу, а потому неприменим в полевых условия. При монтаже бытовых коммуникаций альтернативной защитой служит покраска труб. Покрытие требует постоянного контроля и обновления при ржавлении труб.

Рекомендуем ознакомиться: Как собрать и смонтировать дымоход из сэндвич-трубы для бани своими руками

Более стойкий защитный эффект оказывает краска с содержанием цинковой пыли более 90%. Наносят ее с помощью обыкновенной кисти. Существует способ восстановить цинковое покрытие наплавлением на поверхность стыка химически чистой цинковой проволоки.

Способы оцинковки стали

Для оцинковки трубного проката специалистами разработано несколько методов, существенно отличающихся технологическим процессом нанесения, толщиной слоя и качеством покрытия. Оцинкованные трубы, в отличие от стального базового проката, имеют лучшую коррозионную устойчивость, но по своим физическим характеристикам ничем не отличается от стальных изделий, поэтому на них распространяются стандарты для газоводопроводных и электросварных труб.

Рис. 2 Горячее цинкование

Горячее цинкование

Покрытие стальных поверхностей внутри и снаружи расплавленным горячим цинком является самым распространенным способом при длине труб до 8 метров, технология широко используется в народном хозяйстве на крупных машиностроительных предприятиях.

Для оцинковки в заводских условиях в процессе подготовки изделий используют обезжиривание щелочами и травление в растворах серной и соляной кислот, для флюсования берут подогретые до 40 — 50º С растворы хлористого аммония или цинка. Дальнейший процесс состоит в опускании труб в ванну с цинковым расплавом при температуре 460º С — цинк связывается с кислородом, а полученный оксид ZnO после взаимодействия с двуокисью углерода CO2 образует защитную пленку из карбоната ZnCO3.

Данный материал серого цвета имеет матовую поверхность, высокую механическую твердость и прочность сцепления, отличительные особенности горячего цинкования (ГЦ):

- Стандартная толщина цинкового слоя — 50 — 70 мкм наружной и 80 — 100 мкм внутренней поверхности, при повреждении он способен самовосстанавливаться.

- Коррозионная стойкость близка к нержавеющим сплавам, срок службы покрытия на металлопрокате в производственной сфере 65 лет, за городом — до 120 лет, при использовании оцинкованных трубопроводов для подачи воды в системах отопления срок их службы составляет 15 — 25 лет.

- Горячим способом покрывают цинком трубы из низкоуглеродистой стали диаметром 17 — 160 мм длиной от 6 до 12 м.

- Основной недостаток метода — некоторая неравномерность слоя (наплывы) по длине и периметру труб.

Рис. 3 Гальваническая оцинковка

Статья по теме:

Как заварить трубу с водой – несколько проверенных вариантов. Читая о том, как производится сварка оцинкованных труб, возможно будет интересно почитать про то, как можно заварить трубу с водой. Бывает очень необходимо эьл сделать, когда труба течет, а отключить воду не получается.

Гальванический (электролитический) способ цинкования

Технология занимает лидирующие положение при покрытии различного вида деталей сложной формы, электрохимическое воздействие на поверхность металла оказывает растворенный цинк, который через электролитический раствор поступает к обрабатываемым деталям и осаждается на их поверхности. Для этого стальной элемент (катод) помещают в ванну с электролитом, на другом конце размещают цинковые пластины (анод) и подают на них постоянный ток, отрицательным потенциалом на деталь и плюсом на цинковую пластину.

Технология электролитического цинкования (ЭЦ) имеет следующие особенности:

- В зависимости от времени нахождения заготовки в электролитической среде можно регулировать толщину цинкового слоя, которая обычно составляет 20 — 30 мкм.

- Изделия имеют красивый декоративный внешний вид с глянцевой поверхностью серебристого, голубоватого или желтого оттенка, при некоторых технологиях получают и матовое покрытие.

- Электролитическим способом можно нанести напыление на металлические детали, совмещенные с элементами из других материалов, на которых цинк не осаждается (пластмассы).

- К недостаткам метода относят недостаточно высокую адгезию и необходимость утилизировать использованный электролит с высокой концентрацией опасных химических отходов — вследствие этого себестоимость электролитического способа более высока.

Рис. 4 Камеры для ТДЦ напыления

Термическое диффузионное цинкование (ТДЦ) напылением

Технология основана на диффузионном нанесении цинка, находящегося в парообразном состоянии и разогретом до высокой температуры, в защищаемую стальную поверхность. Для этого заготовку помещают в специальное оборудование для обработки — герметично закрытую камеру, и создают в ней температуру 290 — 450º С (метод называют шерардизацией), при этом порошковый цинк переходит в газообразное состояние и его атомы диффузионно проникают в поверхностный слой детали.

Другая разновидность технологии — обработка деталей в парах цинка при температурах 800 — 900º С, отличительные особенности методов:

- Высокая себестоимость, почти в два раза больше чем у технологии горячего цинкования ГЦ. • Возможность регулировки толщины защитного слоя в широком диапазоне, среднее значение которого составляет около 40 мкм.

- Защитное покрытие имеет плотную структуру и высокую адгезию к стальной поверхности, его защитные свойства в 5 раз выше, чем у гальванической оцинковки.

- Технология экологически безопасна, так как процесс происходит в закрытой камере, и отсутствуют вредные выбросы в атмосферу и канализационную систему.

- К недостаткам относят не слишком эстетичный вид изделий, имеющих грязно серый цвет, низкую производительность и неоднородность покрытия.

Рис. 5 Газотермический способ покрытия

Газотермическое напыление

Данную технологию используют для нанесения защитного цинкового покрытия на детали, которые необходимо защитить или отремонтировать в любом месте расположения. Сущность метода заключается в нанесении цинка, находящегося в порошковом состоянии или в виде шнура, припоя, на поверхность заготовки путем помещения его в газовую струю горелки. Частички газообразного расплавленного цинка, ударяясь о стальную поверхность, нагретую до температуры не более 150º С, образуют на ней оболочку в виде чешуи, защищающей железо от коррозии.

В отличие от ГЦ покрытия, газотермическое напыление легче скалывается и лишено возможности самовосстановления на поврежденных участках. Обычно оцинкованные таким методом изделия покрывают сверху лакокрасочными материалами, толщина цинкового слоя достигает 200 мкм и более.

Холодное цинкование

Технология получила известность в последнее время, ее успешно используют в бытовых условиях — для обработки не требуется специальное оборудование и использование сложных техпроцессов. Сущность процесса состоит в том, что на обрабатываемую поверхность наносится цинкосодержащий состав (Цинконол, Гальванол) с 89 — 93% цинка, при этом используют обычную строительную кисточку, валик или краскопульт, процесс высыхания одного слоя занимает не более 30 минут.

Метод удобно использовать в случаях, когда металлоконструкцию невозможно переместить или демонтировать, автолюбители применяют холодное цинкование при кузовном ремонте. К недостаткам относят низкую устойчивость к механическим воздействиям и нефтепродуктам (бензин, керосин, машинные масла).

Рис. 6 Холодное цинкование

Разрешена ли сварка оцинкованных труб и ее особенности

Основная проблема при сварке трубопроводов из оцинкованной стали – наличие покрытия, которое препятствует сплавлению. Так как температура кипения цинка составляет 906º С, а сварной шов разогревается до 1200º С, то при сварке цинк выгорает и лишь после этого происходит соединение стали. Проведение сварных работ с оцинкованным прокатом имеет следующие особенности:

- Сварщикам с малым опытом не всегда удается равномерно проварить цинковую оболочку и получить хороший ровный шов — чтобы не создавать дополнительных проблем, перед свариваем проще снять защитный слой покрытия болгаркой с диском по металлу, напильником или наждачной бумагой. Для этого используются и химические вещества — снять оцинковку можно с применением растворов соляной, азотной и серной кислот.

- Цинковые испарения наносят существенный вред здоровью человека, имеют сладковатый привкус, поэтому следует перед выполнением сварочных работ соблюдать следующие требования правил техники безопасности (ТБ). Необходимо обеспечить рабочее место проточной вентиляцией, без которой по ТБ сварщику работать запрещено, и использовать средства для защиты дыхательных путей от попадания цинковых паров.

- Стандартные способы сварки приводят к повреждению цинкового слоя, шов при этом остается незащищенным и общая коррозионная стойкость всей сварной конструкции существенно понижается. Для последующей защиты шва лучше использовать аналогичные цинкосодержащие составы холодной оцинковки, технология и материалы для которой описаны выше.

- Иногда, вследствие интенсивного испарения цинка, поверхность трубы покрывается мелкими трещинами, для предотвращения этого эффекта полезно использовать флюсы. Основное предназначение сварочных флюсов — изоляция шовной поверхности от доступа кислорода, стабилизация горения дуги, формирование сварочного шва и легирование для обогащения шовного стыка металлом.

Видео описание

Послушайте рекомендации мастера и посмотрите на его работу в этом видео, чтобы лучше понять процесс:

Газовая сварка с флюсом

Сварка оцинкованной стали может осуществляться и газовой горелкой. Чтобы она не выжигала цинковый слой, используют специальные высокотемпературные флюсы – пасты, которые наносят на поверхность для предотвращения её перегревания и плавления оцинковки с переходом в газообразное состояние.

Слой флюса поглощает часть тепловой энергии. Слой цинка под ним плавится до вязкого текучего состояния, растекается и покрывает стык труб, создавая защитный покров.

Флюс для оцинкованной стали, бронзы, латуни Источник walmartimages.com

Технологии сваривания оцинкованных труб

Для соединения оцинкованных труб можно использовать аппараты и технологии, аналогичные методам сваривания обычных низкоуглеродистых сталей. Для соединения деталей в бытовых условиях используют газовую ацетиленовую с кислородом или пропан — бутановую сварки, а также электродуговые, основанные на принципе воздействия на металл высокотемпературной плазмы дуги. Основными методами стыковки труб электродугой являются:

- Ручная сварка. Реализуется за счет зажигания дуги между электродом и металлом подачей на них напряжения от электросварочного аппарата, электрод при сваривании элементов плавится, образуя соединительный шов.

- Сваривание неплавким электродом. Сварка осуществляется электродом из вольфрама в газовой защитной среде (аргон, гелий, азот или их смеси) с применением присадок из металлической проволоки, английское название процесса — tungsten inert gas welding (TIGW).

- Полуавтоматическая сварка плавким электродом в газовой среде. Разделяют два типа автоматизированных сварок, с инертным (MIG) и активным газом (MAG). При проведении работ проволочный электрод подается в зону сваривания вместе с газом через специальный держатель пистолетного типа.

- Сварка под флюсом. При использовании данной технологии (англоязычное обозначение SAW) конец электрода в зоне сварочной ванны находится под флюсом в газовом пузыре — это препятствует проникновению кислорода в сварочную зону и повышает глубину прогревания шва.

Рис. 8 Сварка газовой горелкой — оборудование

Сварка оцинкованных труб газовой горелкой

Строительными нормативами ГОСТ 16037-80 разрешена газовая сварка труб для теплосетей с толщиной стенки 1 — 3 мм и наружным диаметром до 150 мм при неподготовленных торцах.

Газовая сварка относится к наиболее простым способам соединения деталей, для осуществления сварочных работ достаточно приобрести баллоны с любым газом (ацетилен и кислород) и горелку со шлангом, в качестве присадки для сваривания сталей с низким содержанием углерода берется проволока из такого же материала. Сварка низкоуглеродистой стали газом не нуждается в применении специальных флюсов, используемых при работе с цветными металлами (алюминий, медь, латунь) работы проводятся в следующей последовательности:

- Подготавливают заготовки к свариванию, делая необходимый зазор между торцами деталей в 1 — 2 мм, снимая фаски болгаркой и фиксируя элементы прихватками.

- Для повышения качества шва можно использовать флюс из смеси борной кислоты и буры, а в качестве прихватки — латунную или стальную проволоку (СВ-0,8Г2С, СВ0,8А).

- Включают газ, настраивают пламя горелки и подводят ее к свариваемому шву под углом около 60 градусов, держа пруток впереди по направлению движения горелки под углом 30 — 40 градусов (левая сварка). В отличие от правой сварки, где горелка вместе с прутком движутся к сварщику, преимущество данного метода заключается в том, что плазма под давлением отталкивает расплавленный металл и ванна движется вперед, заполняя свободные полости.

- По окончании работ сбивают окалину, поверхность шва и выгоревший участок изделия покрывают холодной оцинковкой.

Основными недостатками газовой сварки являются:

- Низкая температура и соответственно скорость нагрева стыкуемых металлов, скорость сваривания резко падает при увеличении толщины материалов.

- Широкая зона термического воздействия из-за сильного рассеивания тепла.

- Высокая себестоимость сварочных работ по сравнению с электродуговым методом.

Рис. 9 Сварка оцинкованных труб горелкой

Сваривание электродами

В соответствии с нормативами ГОСТ 16037-80 ручная дуговая (РД) сварка, а также сваривание в защитном газе плавящимися электродами (MIG) допускаются на трубах со следующими размерными параметрами и подготовкой:

- при стыке кромок двух труб с односторонним сварным швом без скоса — толщиной стенки 2 — 5 мм. и внешним диаметром не менее 25 мм.;

- при стыке с односторонним швом и скошенными кромками допускается сварка труб с толщиной стенок 3 — 20 мм. диаметром от 25 мм.;

- угловое соединение 2-х труб без скоса кромок допустимо при толщине стенки 2 — 20 мм. и внешнем диаметре не менее 14 мм. для MIG и 25 мм. для РД.;

- соединение под углом двух труб с прямыми кромками допускается с толщиной стенки 2 — 25 мм. при диаметре не менее 25 мм. для РД сварки и 14 мм. для MIG.

Популярные виды электродов, используемых для сваривания оцинковки — рутиловые и основные, от их выбора зависит внешний вид и качество шва.

Рис. 10 Структура электродов

Электроды с рутиловым покрытием

Электроды из рутила (R) представляют собой металлический стержень с покрытием, основной составляющей которого является диоксид титана TiO2 (рутил, 48%), остальными компоненты — полевой шпат 30%, магнезит и ферромарганец по 15%, декстрин 2%. Получаемый во время сварки кислый шлак из водорода, углерода и азотных окислов обеспечивает защиту шва от попадания воздуха. Добавление в состав целлюлозы (RC) дополнительно увеличивает защиту и повышает производительность, в продаже встречаются электроды с двухкомпонентным покрытием из основных и кислых материалов (RB и RA соответственно). Иногда для увеличения массы навариваемого металла в структуру обмазки вводят железный порошок, отличительными особенностями рутиловых электродов являются:

- Рассчитаны на сваривание низколегированных и малоуглеродистых сталей. • При сварке рутиловые электроды легче зажигаются, дают стойкую дугу (особенно при переменном напряжении) с малым количеством брызг. • Полученный шов отличается высоким сопротивлением к разрывам и излому, не подвержен растрескиванию, имеет малое количество пор. • Шлак со шва легко удаляется. • Сварку можно производить в любом пространственном положении при высокой влажности и наличии на поверхности материала окалины и ржавчины. • Перед использованием электродов их необходимо подвергнуть просушке и прокалке, использование допускается через сутки. Варить оцинкованные трубы можно электродами подходящего диаметра в зависимости от расстояния между заготовками, на рынке представлено огромное количество рутиловых электродов (МГМ 50К, AWS E 6013) специалисты используют для сваривания с отрывом оцинковки марку Монолит РЦ 3 мм.

Рис. 11 Принцип сварки электродами

Электроды с основным покрытием

В состав электродов с основным покрытием (Б) входит карбонат магния (мрамор) около 50%, карбонат кальция 6% (кварцевый песок), плавиковый шпат 18%, ферромарганец и ферросицилий по 5%, ферротитан или силикомарганец около 12% (процентное содержание приведено для УОНИ 13/45 и 13/55 ФК). Другие марки могут отличаться по составу, особенностями электродов с основным покрытием являются:

- Они подходят для сваривания обычных и легированных сталей, эксплуатируемых при больших механических напряжениях и повышенных температурах. Их используют для соединения закаленных сплавов, в которых могут образовываться холодные трещины, элементов большой толщины и жестких соединений.

- Электроды хорошо напитывают влагу, перед сваркой они нуждаются в прокаливании.

- Они нетребовательны к химическому составу стали и используются для сваривания сплавов с высокой концентрацией серы, углерода и фосфора.

- Шовный металл имеет малое содержание газов и вредных примесей, отличается хорошей эластичностью и ударной вязкостью.

- Шов стоек к трещинообразованию и сероводородному растрескиванию, имеет низкие окислительные качества.

- При сваривании на переменном токе дуга может прерываться.

- Шов подвержен образованию пор при длинной дуге, повышенной влажности и ржавчине.

Популярными марками электродов с основным покрытием являются УОНИ 13/55, KOBELCOLB-52U, ОЗЛ-8, ESAB OK 61.30, для сварки без отрыва оцинкованных труб зазором 1 мм. специалисты используют электроды LB-52U KOBELCO 2.6.

Рис. 12 Сварка оцинкованных труб рутиловым (слева) и основным (справа) электродами

Методы сварки

Существует две технологии сборки магистралей: варить оцинкованные трубы можно электродуговым аппаратом и газовой горелкой.

- Для электродугового метода используют специальные электроды с основным или рутиловым покрытием. Трубы со стенкой до 3 мм сваривают сразу, если толщина больше, края трубы притупляют, снимают фаску, оставляя провариваемую толщину. На месте шва оставляют зазор 2–3 мм. Сварку осуществляют, выдерживая ток в диапазоне от 100 до 160 А. При более высоком ампераже возможно прожигание деталей, при низком – непровар. Предварительно прихватывают две или три точки стыка двух труб, чтобы не повело зазор во время формирования шва. Электросварку поверхности с цинковым покрытием производят способом наплавки с отрывом. Начинают каждую следующую точку с большой задержкой в ванне предыдущей, важно, чтобы выгорел цинк. Для долговечности шва валик наплавленного металла должен превышать толщину трубы на ¼. Чтобы соединить начало и конец сварного шва, сбивают окалину, а затем снова проваривают место соединения так, чтобы образовался валик, чуть больше остального шва. Сварка оцинкованных труб электродами заканчивается зачисткой шва щеткой по металлу: соединение хорошо прочищают, наносить на него защиту не нужно.

- Основным методом сборки трубопровода в городских условиях считается газовая сварка. Она производится с использованием флюсов и сплавов для пайки. Для этого используют сплав UTP 1, он сочетается с флюсом HLS-B, растворяющимся в воде без образования вредных соединений.

Особенности сварки оцинкованных труб состоят в правильном подборе номера горелки и техники формирования соединения. Процесс пайки заключается в расплаве припоя в зоне шва, пламя направляется на припой, жидкий металл равномерно заполняет зону стыка, не повреждая слой цинкового покрытия, покрытого флюсом.

Толщина припоя для стыков со стенкой до 10 мм равна половине толщины плюс 1 мм, если стенка толще, припой равен ½. За один проход проваривается стенка до 4 мм, если они толще, делается двойной провар.

Особенности сварки цинковых труб

Решая, какими электродами варить оцинковку, выбирают нужную марку исходя из условий эксплуатации сварного изделия при дальнейшем использовании. Сварка ничем не отличается от обычной, за исключением некоторых нюансов:

- Температурное воздействие на цинковый слой приводит к его выгоранию с образованием ядовитых газов, поэтому в процессе выполнения сварочных работ нужно соблюдать технику безопасности — использовать проточную вентиляцию и защищать органы дыхания от попадания газов.

- Перед проведением работ следует произвести пробное сваривание на коротких отрезках труб для подбора электродов и оптимального режима питающего прибора.

- Для прогорания цинкового своя необходимо дополнительная энергия, поэтому ток на сварочном аппарате выставляют на 10% больше, чем при сваривании стали без покрытия.

- Более качественный шов получают при использовании рутиловых электродов (это общеизвестно), при сваривании электродами с основным покрытием цинк дополнительно ухудшает качество шва, делая края его кромок рваными и неровными. Поэтому рекомендуется перед сваркой электродами с основной обмазкой готовить место будущего стыка — снимать цинковое покрытие кислотой или абразивными материалами.

Выбор электродов

К электродам для сварки оцинкованных труб предъявляются особые требования:

- они не должны сильно разбрызгиваться, чтобы повреждать защитное покрытие;

- легко зажигаться;

- образовывать качественный шов, обладающий низкой ударной вязкостью.

Марка покрытия электрода выбирается по типу стали: для углеродистых нужно рутиловое, для низколегированных – основное. В рутиловом покрытии содержится до 50% оксида титана, наиболее популярные марки: ESAB-SVEL OK 46.00, Electric Omnia 46, ОЗС-12, МР-3, УОНИ 13/55. Из электродов с основным покрытием для сварки применяют ТМЛ, ТМУ-21, ЦУ-5, ЦЛ-20; ЦЛ-39, в их состав входит фосфор и кальций. Диметр подбирается по специальным таблицам в зависимости от толщины свариваемой трубы и толщины стенки, он должен соответствовать СНиП 3.05.01-85.

Завершающий этап и последующая обработка стыка

Сварные оцинкованные трубы имеют шов, не защищенный от коррозии, при сварке газовыми горелками выгорает значительный участок оцинковки вокруг стыка — все это приводит к слабой коррозионной устойчивости соединения. До и после окончания сварки, обработки и сглаживания шва абразивными материалами, используют следующие методы для борьбы с коррозией:

- При сварке с использованием газовых горелок применяют прутки из коррозионно-устойчивых нержавеющих материалов (цинково-кадмиевые, латунные).

- Для защиты внешней поверхности используют газотермическое напыление цинка или покрытие из цинкосодержащих материалов в виде краски.

Следует отметить, что данные методы эффективны в случае использования оцинкованного трубопровода для подводки газа, если сваренная труба с покрытием устанавливается в систему отопления, то выгоревший изнутри цинковый слой уже не защищает ее поверхность, и коррозия будет происходить довольно быстро. Поэтому при использовании цинковых труб для отопления применяет другие современные методы их соединения с использованием фитинговой арматуры.

Рис. 14 Соединение пайко-сваркой деталей с металлической поверхностью из цинка – внешний вид

Технология сварки газовой горелкой

Метод изобретен немцами, также известен под наименованием UTP. В настоящее время в пайке газовой горелкой применяют припой UTP-1 в сочетании с флюсом марки HLS-B. Припой выпускают в виде прутка на основе меди и цинка, он пригоден для сваривания сплавов из меди, чугуна.

Подготовка к работам и пайка

Выбирают горелку на 1–2 позиции меньше, чем если бы предстояло варить обычную сталь. В ацетиленовом пламени должно быть больше кислорода, чтобы кремний, входящий в состав припоя, и кислород могли соединяться с образованием оксида. Он и есть тот важный защитный элемент, который предотвращает выпаривание цинка.

Перед тем как варить, нагревают отрезки оцинкованных труб на длину 5 см в сторону от района пайки. Во время сварки пруток припоя под углом 40° заводят в зазор соединения, где он плавится и расплавленным металлом заполняется шов. Лучше использоваться метод «на себя», удерживая пруток не позади, а перед горелкой. Пламя нагревает не сами отрезки, а припой.

Соединение оцинкованных труб пайко-сваркой

Из приведенных выше примеров видно, что сварка электродами и газовой горелкой приводит к разрушению цинкового защитного слоя, и если его можно восстановить снаружи несколькими эффективными способами, то внутренняя поверхность остается незащищенной.

Следует отметить, что цинковое изделия можно паять, для этого применяют специальные флюсы или раствор концентрированной соляной кислоты, который вытравливает оцинковку. Соединение производят с помощью обычного оловянно-свинцового припоя (ПС-60) мощным паяльником, понятно, что его прочность не удовлетворяет бытовым потребностям при использовании спаянных труб в отопительных магистралях.

Исходя из недостатков двух методов соединения изделий с оцинковкой, был разработан промежуточный вариант, объединяющий их положительные качества — сварко-пайка. Его сущность состоит в том, что при сварке используют газовую горелку с меньшей температурой горения, чем электрическая дуга, нержавеющую присадку и защищающие цинковую поверхность флюсы в месте соприкосновения с пламенем и вокруг шва.

Технологию выполнения сварко-паечных работ рассмотрим на примере использования материалов французского поставщика своей продукции на отечественный рынок Castolin.

Рис. 15 Допуски при пайко-сварке и положение горелки

Подготовка и пайка

Для стыковки оцинкованных деталей используют различные припои Castolin (18, 18F, 18MF, 18 XFC), самый дорогой из них Castolin 18XFC 2,0 мм на медно-цинковой основе (57% меди и 42% цинка) с добавлением серебра (1%) имеет температуру плавки 870 — 895º С. Подобные припои используют для высокопрочной пайко-сварки легированной и нелегированной сталей, материалов с оцинковкой, пайки медных и никелевых деталей, отечественным аналогом Castolin 18XFC является Л-57. Основные этапы подготовительных работ перед пайко-сваркой и ее проведение:

- Подготовка труб к соединению. Если толщина стенок менее 2,5 мм, используют стыковое соединение, для значений более 2,5 мм применяется V-образная обработка. Угол наклона обрабатываемых торцов 60 градусов получает механическим снятием слоя посредством шлифовки, фрезеровки или вручную болгаркой, наждачной бумагой или напильником.

- Подбор пламени. Для бытового применения диаметра сопла горелки в 1 — 2 мм вполне достаточно, каким пламенем можно сваривать трубы диаметром до 250 мм с толщиной стенки 2 — 6 мм. Чтобы точно определить размер сопла для пайко-сварки, берут его диаметр на один размер меньше, чем при обычной стандартной сварке.

- Регулировка пламени. Используют ацетилен-кислородный состав с избытком кислорода — в этом случае образуются оксиды кремния, предотвращающие испарение цинка. Прерывистое пламя способствует перегреву и испарению цинка на прилегающих к шву участках, поэтому важна его правильная регулировка — пламя горелки должно быть равномерным.

- Техника пайки. Для стыка двух кромок используется техника спайки «влево», при которой припой находится перед пламенем, горелка должна иметь угол наклона при заполняющем шов проходе 15 — 30 градусов, если выполняется переплавляющий шов, угол устанавливается равным 70 — 75 градусов. Ширина зазора между деталями, толщина или высота усиления выбирается в соответствии с рис.15.

Рис. 16 Пайко-сварка оцинковки

Нанесение флюса

Перед тем, как применять наплавку, изделия из оцинковки необходимо обработать флюсом Castolin 18, им покрывают наружные и внутренние поверхности присоединяемых деталей полоской шириной не менее 20 мм от торца. Помимо защиты цинка с температурой плавления 416º С от испарения, которое наступает при 906º С, цвет флюса сигнализирует о моменте начала пайки.

При применении специального флюса для сварки Castolin 18 он совершает переход от желтого оттенка к белому, а когда становится прозрачным, приступают к работе.

При толщине стенок до 4 мм используют однопроходной шов, по окончании работ наружную поверхность очищают нержавеющей щеткой, а внутреннюю промывают водой спустя 24 часа.

Технология выполнения работ

Главным образом учитывается толщина стенки:

- до 3 мм — трубы сваривают без подготовительных работ, оставляя припуск в соединении 2–3 мм.

- свыше 3 мм — на торцах свариваемых труб выполняют фаску, притупляя кромку на 1,5–2 мм.

Большое значение имеет корректный выбор тока и диаметр сопла электрода.

Высокие токи в сочетании со слишком маленьким диаметром приводят к прожиганию оцинкованной трубы, а в противоположной ситуации будет недовар. Еще один фактор — скорость перемещения электрода. Если он двигается медленно, возникает риск повредить свариваемые торцы. Чрезмерная скорость перемещения электрода чревата недоваром.

Последующая обработка стыка

После сварки шов рекомендуют обработать составом против коррозии, специально предназначенным для оцинкованных труб. Хороший вариант — краска на основе цинковой пыли. Она обладает хорошей адгезией к металлам, защищает от коррозии не хуже цинка, ее легко наносить ручным способом.

Альтернативные варианты соединения оцинкованной трубы

Выше были перечислены основные способы сварки трубопроводов с оцинковкой сварочными аппаратами, доступные в бытовых условиях, многие профессиональные сварщики имеют и используют в работе дорогостоящие приборы, позволяющие добиться высокого качества и эффективности сварных работ.

При монтаже трубопроводов для систем отопления без сварки используется современная технология с хорошими показателями, которая позволяет соединить два изделия из оцинкованных труб с помощью обжимных фитингов, фиксируемых на поверхности с помощью специального автоматического запрессовщика со сменными насадками.

Рис. 17 Методы стыковки труб сгоном и муфтой Гебо

Соединение трубопровода без сварки

При бытовом соединении труб используются специальные резьбовые муфты, футорки, сгоны, одним из простых и эффективных методов являются применение обжимных муфт Gebo. Все данные методы не подходят для качественного монтажа отопительной трубопроводной магистрали – при использовании резьбовых переходников требуется нарезка резьбы, повреждающей цинковый слой, а компрессионная муфта с резиновой прокладкой не слишком надежный элемент для эксплуатации на горячих трубах.

В последнее время в строительной сфере при монтаже оцинкованных трубопроводов используется технология зарубежных концернов Geberit Mapress, Viega, Kan Therm, работающая на тонкостенном трубном прокате от этих производителей. Принцип монтажа заключается в установке на концы соединяемых труб обжимных пресс-фитингов, которые сдавливают автоматическими клещами.

Процесс обжима довольно прост и состоит из нескольких операций:

- Помещают в автоматические клещи насадку нужного диаметра и фиксируют ее положение.

- Одевают на трубу пресс-фитинг и вставляет его в клещи наружной гильзой.

- Нажимают на кнопку пресса, и автоматика производит обжимание, время выполнения занимает одну — две секунды.

Рис. 18 Применение пресс — фитингов для запрессовки

Применение полуавтомата

Полуавтоматическая сварка MIG и MAG в среде инертных или активных защитных газов (аргона, гелия, углекислоты) обеспечивает высокое качество швов и требует меньших навыков от сварщиков, чем ручная дуговая. В состав оборудования входят:

- Трансформаторный или инверторный аппарат для подачи тока.

- Баллон с редуктором для подачи газа.

- Электрические кабели и водопроводные шланги.

- Специальный пистолет подачи порошковой электродной проволоки.

- Транспортирующее устройство проволочного электрода, намотанного на барабан, система регулировки скорости в зависимости от его диаметра и проходящего тока.

При проведении сварных работ сварщик устанавливает пистолет в зоне сваривания, включает газ и нажимает рукоятку, загорается электрическая дуга, проволока автоматически подается к шву, остается только слегка двигать пистолет влево — право для заполнения канала. Инертный газ выполняет в этом случае функции поверхностного слоя обычного электрода, препятствуя доступу воздуха к сварной ванне в месте, где образуется шов.

Основным недостатком такой системы является громоздкость — баллон, барабан с проволокой, сварочный аппарат с системой шлангов занимают довольно много места, поэтому полуавтоматическую систему в быту используют в отдельной мастерской, сваривая транспортируемые детали.

Рис. 19 Сварка оцинкованных труб полуавтоматом – устройство и принцип работы

Другие методы стыковки оцинкованных изделий

Еще один способ соединения оцинкованных труб без их нагрева – резьбовая стыковка. Нарезать резьбу на оцинкованных трубах достаточно сложно, поэтому данный способ практикуется преимущественно на изделиях с малым сечением. К тому же, такой способ материально более затратен в сравнении с обычной сваркой. Еще один важный момент – на участке нарезки резьбы слой цинка будет уничтожен, так что труба быстрее начнет ржаветь.

Для сборки коммуникаций водоснабжения и отопления могут использоваться бессварные комплекты труб с фитингами, напоминающие конструктор. В таком наборе есть специальная муфта с уплотняющим кольцом, которую с помощью болтов закрепляют на канавке по краям трубы. Хотя такой метод сборки труб еще не достаточно распространен в нашем государстве, он обеспечивает прочное соединение и выполняется очень быстро.

Подводя итоги можно сказать, что ответ на вопрос, можно ли сваривать оцинкованные трубы, будет положительным, при условии соблюдения техники безопасности и технологии выполнения работ, а также при наличии опыта. Помните, что очень важно избежать перегрева труб и испарения цинка. Предотвратить эти явления можно с помощью флюса и рутиловых электродов. Альтернативные же методы стыковки труб хоть и имеют право на жизнь, однако, обходятся существенно дороже.