Подготовительные работы

Прежде чем варить трубу необходимо подготовить металл в зоне стыка. Торцы должны быть отрезаны ровно, иначе наложить надежный шов будет затруднительно. С кромок снимаются фаски, чтобы угол между ними был 65 70˚. Поверхности на расстоянии не менее 3 см от торцов зачищаются шлифовальной машинкой или металлической щеткой до блеска снаружи и изнутри. Участки, изменившие цвет после обработки шлифмашинкой удаляются. Заусенцы убираются напильником. Острые края кромок притупляются до 2 мм, иначе они быстро расплавятся. Затем поверхности обезжириваются ацетоном.

Не менее важна и подготовка электродов. Их, перед началом работы, прокаливают в печи при температуре 380 400˚C в течение двух часов. Для продолжительного хранения электроды кладут в специальный пенал, в котором поддерживается температура на уровне 80˚С. Контейнер для этой цели можно изготовить самостоятельно из трубы ППУ. Когда нет возможности длительного прокаливания, электроды сушат горелкой в течение полутора минут слабым пламенем. Такой метод запрещен правилами, но в аварийной ситуации выбирать не приходится. Поскольку покрытие электродов быстро высыхает и опять набирает влагу, сушить более двух штук одновременно не следует.

К прочтению: Применение композитной арматуры в строительстве

Сварка газовых труб под давлением

Сварка специальных газовых труб для транспортировки содержимого с высоким давлением предъявляет повышенные требования к процессу.

Технология сварки газовых труб

Особенности сварки труб для транспортировки составов с высоким давлением определяют двумя характеристиками:

- Толстые стенки и небольшой диаметр.

- Агрессивное воздействие транспортируемых газов.

Трубы до 10 см в диаметре варятся вручную, свыше – при помощи полу- или автоматической сварки с ручной подваркой корня шва. При диаметре более 6 см используют специальные кольца. Сварной шов делают многослойным – от 4 слоев и выше в зависимости от нагрузки на трубопровод и характеристики материала. После выполнения работ проводится обязательный осмотр – дефектоскопия внутри и снаружи места сварки.

Юлия Петриченко, эксперт

Видео-урок сварки газовых труб

Стыковка труб

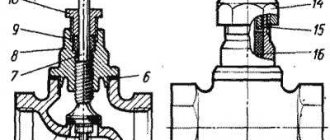

Чтобы исключить смещение заготовок относительно друг друга катушки укладываются на уголке или швеллере. В идеале несовпадение должно равняться нулю, так как даже расхождение в 1 мм, разрешенное правилами, приводит к непровару. Зазор, в зависимости от толщины стенок, устанавливается в пределах 2 3 мм. В повседневной практике для этого между торцами труб вставляют электрод подходящего диаметра. При толщине стенок от 10 мм величина зазора выставляется 3 мм. При стыковке также нужно учитывать погрешность, которая возникает при прихватке из-за нагрева металла в ее точках. Возникающие термические напряжения стягивают трубы, поэтому зазор увеличивают на несколько десятых долей миллиметра.

Процесс стыковки упрощается, если использовать центратор. Он обеспечит точное совмещение осей труб и неизменность их положения во время сварки. Обычно применяют наружный центратор, но лучше выбрать внутренний, так как он исправляет нарушения формы, например, овальность торцов труб.

Сварка стальных труб «на просвет» – пошаговая инструкция

«На просвет» варят трубы с толстыми стенками, в которых 2 мм – это только величина притупления.

Подготовка и разделка кромок

Абразивный способ – наименее надежный по причине внедрения абразивных частиц в металл, что препятствует качественной плавке, ведет к появлению трещин.

- Применяйте двустороннюю Y-подобную симметричную разделку с углом в 65 градусов, оптимальной величиной притупления и зазора в 2 мм.

- обработка на фрезере;

- ручная обработка скоса;

- резка при помощи абразивных кругов;

- обработка кромкорезами долбежного типа.

- Зачищайте места соединения свариваемых изделий до белого металла. Не должно оставаться неровностей, заусенцев, ржавчины.

- Проведите обработку поверхностей ацетоном или любым подобным ему веществом. Наличие жира, грязи, пыли препятствует качественному соединению молекул металла.

Центрирование и стыковка трубы

- Центрирование и стыковку изделий небольшого диаметра проводите путем фиксации с помощью подручных средств или воспользовавшись помощниками.

- Трубы большого размера (от 60 мм) центрируйте специальным оборудованием – центратором: внутренним или наружным. И тот, и другой обладают электрогидравлическим приводом. Внутренние являются более предпочтительными по причине того, что при их применении стык остается незакрытым. Это позволяет использовать автоматы для сварки, а также не ограничивает в манипуляциях при ручном соединении.

- Не допускайте отклонений при ручном способе центровки. Состыковать идеально без центратора – нереально, но старайтесь минимизировать отклонение.

- Соединив ровно трубы, приступайте к варке корневого шва.

Сварка корня

- Варите шов при следующих условиях:

- минимальный ток;

- обратная полярность;

- короткая электрическая дуга;

- сухие электроды;

- отсутствие ветра в трубе.

- Варите вертикальным способом, электрод перпендикулярен плоскости.

- Электродом расплавляйте кромки – между ними появится перемычка, которая называется сварочной ванной. Перед перемычкой находится так называемое технологическое окно.

- Внимательно следите за величиной технологического окна: на протяжении всего процесса оно должно оставаться одного диаметра.

- Делайте коренной шов высотой не более 1 мм. Обратный валик также не должен превышать эту величину.>

- Начало и окончание шва, участок перехода между электродами зачищайте для избегания образования пор в металле, наличие которых рано или поздно приведет к потере герметичности трубы.

Заполнение и облицовка сварного шва

- После сварки корня заполняйте сечение шва целиком.

- Используйте в зависимости от толщины стенок и материала однослойный или многослойный способ прохода.

- Движение электрода при заполнении – треугольник: кромка 1 – кромка 2 – технологическое окно.

- Обращайте внимание на прогрев кромок и корневого шва. Чем не больше прогрев, тем шире шаг заполнения.

- После каждого слоя очищайте поверхность от шлака.

- Если имеете навык, и, если позволяет диаметр стенки, выполняйте заполнение и облицовку одним проходом.

Видео-урок сварки труб под просвет

Настройка режима сварочного аппарата

Для сварки трубы под просвет рекомендуется использовать сварочный аппарат постоянного тока. Работа проводится в режиме прямой полярности, когда электрод подключен к плюсу, а труба к минусу. Величина сварочного тока устанавливается в зависимости от толщины стенок трубы и диаметра электродов. Точное его значение в каждом случае подбирается опытным путем. Однако независимо от размера труб создание корня сварного шва проводится электродами диаметром 2,5 мм при минимально возможном токе. Попытки использования тройки для ускорения процесса кончаются плачевно.

Выбор параметров режима

Сварочный ток выбирают: при однопроходной сварке – в зависимости от толщины стенки трубы, а при многопроходной – исходя из высоты валика, которая должна составлять 2 – 2,5 мм. Сварочный ток назначают из расчета 30 – 35 А на 1 мм диаметра электрода.

Напряжение на дуге должно быть минимальным, что соответствует сварке короткой дугой.

Скорость сварки регулируют так. чтобы гарантировались проплавление кромок и формирование требуемых размеров шва.

Расход защитного газа зависит от марки свариваемой стали и токового режима (от 8 до 14 л/мин).

Присадочная проволока диаметром 1,6-2 мм выбирается но марке свариваемой стали (см. статью Сварочные материалы).

Ориентировочные режимы

Диаметр W-электрода, мм

Диаметр присадка, мм

Сварочный ток, А

Напряжение на дуге, В

Расход газа, л/мин

Минимальные режимы по току в зависимости от марки W-электрода

Диаметр W-электрода, мм

Постоянный ток (А) полярности

Переменный ток, А

Сварку начинают сразу же после установки прихваток, которые при выполнении первого слоя нужно переплавить. В труднодоступных местах первый корневой шов можно выполнять без присадочной проволоки, если зазор и смешение кромок не превышают 0,5 мм, а притупление кромок не более 1 мм. Исключение составляют стыки труб из сталей 10 и 20, которые всегда нужно сваривать с присадкой.

Очередность наложения слоев при сварке одним сварщиком неповоротного стыка

Зажигать и гасить дугу следует на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. Подачу аргона прекращают спустя 5-8 с после обрыва дуги.

Сварку трубопроводов из высоколегированных, особенно коррозионностойких, сталей выполняют с защитой корня шва либо подачей аргона внутрь трубы, либо применяя флюс-пасту ФП8-2.

При сварке высоколегированных сталей нужно соблюдать ряд условий:

- минимальные токовые режимы;

- короткая сварочная дуга;

- максимальная скорость сварки без перерывов и повторного нагрева одного и того же участка металла;

- избегать поперечных колебаний горелки;

- присадочную проволоку следует подавать равномерно, чтобы не создавать брызг расплавленного металла, которые, попав на основной металл, могут вызвать впоследствии очаги коррозии

На толстостенных (более 10 мм) трубопроводах диаметром более 100 мм из низкоуглеродистых и низколегированных сталей корневой шов сваривают аргонодуговым способом без остающихся подкладных колец.

Сварку следует вести обратноступенчатым способом участками длиной не более 200 мм. Высота корневого шва должна быть не менее 3 мм. При этом необходимо обеспечить плавные переходы к поверхности трубы.

Направление и очередность укладки корневого слоя

Аргонодуговую сварку используют также, когда приваривают подкладное кольцо в трубах из углеродистых и низколегированных ст алей. Кольцо плотно, но без натяга, устанавливают в трубу, оставляя зазор между кольцом и внутренней поверхностью трубы не более 1 мм. Кольцо прихватывают снаружи угловым швом длиной 15-20 мм с катетом 2.5-3 мм к трубам диаметром до 200 мм в двух местах, а большего диаметра в трех-четырех местах.

Прихватку, независимо от марки стали трубы и подкладного кольца, выполняют с присадочной проволокой Св-08Г2С диаметром 1,6-2 мм. Подкладное кольцо приваривают однослойным угловым швом с катетом 3-4 мм с тем же присадком.

Прихватку и приварку подкладного кольца делают без предварительного подогрева независимо от марки стали и толщины стенки трубы. Исключение составляют трубы из стали 15Х1М1Ф с толщиной стенки более 10 мм – конец такой трубы подогревают до 250 – 300 °С.

Настоящих специалистов по электродуговой сварке стальных труб мало. Эта работа требует филигранной точности и большой практики. Сварка корневого шва – наиболее ответственный этап процесса.

Профессиональная варка трубы

- Сварочный аппарат для полипропиленовых пластиковых труб: как выбрать инструмент, оборудование, видео, отзывы

- Сварка полипропиленовых труб: видео-инструкция, температура и время нагрева, технология пайки, как сваривать правильно пластиковые фитинги

Наиболее качественное соединение стальных труб любого размера обеспечивает электродуговая сварка. Соединяемые детали при этом плавятся под действием электрического разряда. Статья содержит наглядные уроки по сварке.

Процесс сварки

Прихватка

Сварку трубы под просвет начинают с прихватки в нескольких точках. Их количество зависит от диаметра заготовок, но не менее четырех с шагом 90˚. После создания первой точки положение труб при необходимости корректируется. Прихватка должна надежно скрепить заготовки между собой. После сварки всех точек стык еще раз зачищается. Обнаруженные поры и плохо проваренные места удаляются, так как они в дальнейшем станут причиной брака.

К прочтению: Правила выбора и эксплуатации лазерного гравера по металлу

Корень шва

Сварку удобней проводить, если прихваченные трубы будут находиться в полупотолочном положении. Это обеспечит свободный доступ к стыку. На нижней части соединения наносится отметка. Отступив от нее 1 3 см начинают сварку корня шва под просвет. Дуга зажигается на фаске или ее внешнем краю, но не на поверхности трубы. На потолочной части стыка кончик электрода находится в зазоре с постепенным движением вверх. Для формирования обратного валика дуга должна гореть внутри трубы.

При движении электрода без поперечных отклонений нужно следить, чтобы оплавлялись обе кромки. Если плавится только одна сторона, следует остановиться и повторить проход. Горение дуги снаружи означает, что стык стянулся. Его можно прорезать большим током, но предпочтительней аккуратно расширить болгаркой. Если наплавляемый корневой шов провисает, значит, завышен сварочный ток или электрод движется медленно.

Если представить торец трубы в виде циферблата часов, то при выходе на 40 минут электрод начинают раскачивать на половину диаметра между кромками. В результате образуется технологическое окно, через которое можно следить за формированием внутреннего валика. При сварке тонкостенных труб небольшого диаметра оно только намечается, но не стоит проплавлять на этом месте сквозную дыру. Электрод продвигается без колебательных движений, меняется только положение держака, чтобы обеспечить стабильность дуги при минимальном токе.

Технология электродуговой сварки металлических труб

Электродуговая сварка имеет технологические нормативы и особенности проведения в зависимости от материала, толщины стенки и целевого назначения труб.

Сварка неповоротных стыков труб

Соединение неповоротных стыков осуществляется тремя способами, которые зависят от расположения:

- по вертикали;

- по горизонтали;

- при угле в 45 градусов.

Вертикальный способ включает в себя 4 этапа:

- Сварка трубы с созданием корневого валика. Наиболее важный этап с формированием стыка, который будет являться основой для всей работы. Наклон электрода относительно поверхности: «угол назад». Следует корректировать длину дуги: при недостаточном проплавлении – устанавливать короткую, при нормальном – среднюю. Нахождение сварного валика долгое время в жидком состоянии ведет к возникновению дефектов. Поэтому при большом объеме сварочной ванны скорость варки уменьшают.

- Наварка трех валиков, осуществление заделки. Выполнение валиков происходит при повышенном режиме. В зависимости от направления шлака применяется сварка прямоугольная или под «углом назад». Верхний край последнего валика обязан иметь минимальную величину до верхней кромки. Обычно равна диаметру электрода.

- Формирование замка в начале и конце валиков. Сформированный замок является началом валика со смещением от предыдущего на 5 мм. Осуществляя стык, валик должен быть исполнен по всей длине беспрерывно.

- Осуществление сварки на лицевой стороне. Выполняется на высокой скорости и имеет своей целью формирование плоской поверхности. Сварка заканчивается, заходя за начало шва.

Горизонтальный способ требует профессиональных навыков. Производится при разной величине сварочного тока и под разным углом к детали. Эта методика предусматривает три этапа:

В пределах одного этапа сварка проходит непрерывно, начиная с позиции «угол назад» и заканчивая положением «угол вперед».

Сварка при угле труб в 45 градусов начинается с создания первого валика под углом электрода в 90 градусов. Выполнение шва происходит при непрерывной плавке второго валика. После заполнения основы выполняют проплавку первого валика. Тем самым создают соединения по горизонтали и вертикали.

Сварка труб «под просвет»

Технология предусматривает следующие условия:

Читать также: Конденсатор для электродвигателя стиральной машины

- величина притупления: 2-2,5 мм;

- зазор между кромками: не более 3 мм;

- угол раскрытия: в диапазоне от 60 до 70 градусов;

- дополнительная обработка кромок путем снятия фасок для придания им необходимой формы и устранения неровностей;

- разница в толщине свариваемых стенок не должна превышать 3 мм или 10%.

Cварка трубопроводов высокого давления

Особенностью сварки трубопроводов высокого давления является необходимость предварительного нагрева соединяемых элементов до 300 градусов С, которую поддерживают на протяжении всего процесса прихвата и варки.

При варке газопроводов учитывают:

- Что для газовых магистралей применяют толстостенные трубы, что повышает общую трудоемкость работ.

- Предъявляются повышенные требования к качеству и надежности сварного шва, поэтому к работе привлекают профессионалов с большим опытом.

- Вся система в целом (труба, а также места стыков, сварочные швы) должны быть устойчивы к коррозии. После окончания варки для снятия термических напряжений отрезок в 10 см в каждую сторону от шва прогревают до 500-600 градусов С. Для этого используют термические печи, индукционные нагреватели, газовые горелки.

При нагреве торцы труб закрывают для предотвращения охлаждения и движения воздуха в трубе.

Автоматическая сварка

Так называемая сварка под флюсом предполагает подачу в зону горения электрической дуги электродной проволоки при помощи сварочной головки автомата. В расплавленном состоянии металл проволоки попадает в сварочную ванну и смешивается с основным металлом.

Автоматическая сварка позволяет:

- ускорить и стабилизировать процесс;

- сделать дугу невидимой;

- расширить диапазон деталей по толщине;

- сделать швы более стойкими к образованию трещин и пор.

Флюс положительно влияет на устойчивость дуги и на химический состав шва. Для проведения автоматической сварки необходима возможность вращения стыка.

Сварка труб большого диаметра

В более чем половине случаев соединение стальных магистральных трубопроводов осуществляется с использованием трубосварочных машин. Когда применить механический способ невозможно, например, из-за особенностей локализации, ограничении в манипуляциях с трубой, применяется ручная сварка, осуществляемая бригадой сварщиков.

Для магистральных труб со стенкой менее 6 мм используют два слоя сварочного шва, более 6 мм – три. Обратный валик корневого шва может иметь высоту до 3 мм. В тех местах корневого шва, которые проварены некачественно, осуществляют дополнительную подварку изнутри трубы. Это требование также касается той части корня, который выполнялся в потолочном положении: нижнюю четверть периметра стыка доваривают изнутри. Поворотные стыки требуют выполнения подварки по всему периметру стыка. Подварку осуществляют электродами 3-4 мм.

Трубы большого диаметра требуют использования специального центрирующего оборудования.