Система отопления в частных домах существенно отличается от городских квартир ввиду своей сложности, она может содержать несколько контуров теплых полов и теплообменных радиаторов с большим количеством соединений. После монтажа процедура испытаний на работоспособность является обязательной, для этой проверки используются методика под названием опрессовка системы отопления.

Для проведения опрессовочных работ используют специальное автоматическое или ручное оборудование, при его наличии испытание не вызовет особых сложностей даже у неподготовленного домовладельца. Единственное, что следует знать при закачке воды или воздуха в систему — пределы давлений и временные интервалы для проверки конкретной тепловой сети, которые оговорены в нормативах.

Рис.1 Гидравлический испытательный процесс в подвале здания

Что такое опрессовка системы отопления

Не сложно понять, зачем необходима опрессовка отопительной системы, пользуясь простыми логическими рассуждениями — после монтажа контура специалистами его необходимо проверить на работоспособность перед окончательным расчетом за проведенные работы.

Опрессовкой называют испытания системы отопления методом нагнетания в нее воды или воздуха на определенное время под давлением, превосходящим рабочее в 1,5 — 2 раза. В частных домах проверяются контуры теплообменных радиаторов и теплых полов, коллекторы и запирающая арматура, стыки соединений приборов с трубами, циркуляционные электронасосы, нагревательные котлы и бойлеры.

Таким методом определяют способность материалов оборудования и труб отопления противостоять высокому давлению, а также герметичность всех стыковых соединений — положительный результат при проведении испытаний означает готовность системы отопления к длительному функционированию в безаварийном режиме.

Рис. 2 Как установить промывочный компрессор для очистки труб

Когда производится опрессовка отопления

Испытания на «прочность и плотность» согласно Правилам технической эксплуатации (ПТЭ) тепловых энергоустановок от Министерства энергетики России (п. 9.2.12) проводят в следующих случаях:

- Первичное. В домах коттеджного типа систему испытывают после монтажа перед сдачей в эксплуатацию, диагностические работы проводят до заделки трубопроводов в штробы и заливки теплых полов. Следует отметить, что можно провести повторное гидроиспытание контуров отопления после заделки всех трубопроводов в стены и стяжку — это позволит сохранить дорогостоящие отделочные материалы при обнаружении протечек.

- Периодическое. Гидроиспытания производятся ежегодно по окончании сезона отопления, их целью является предварительная подготовка к эксплуатации тепловых сетей в случае их незапланированного подключения в работу. Перед началом каждого отопительного сезона производится повторная гидравлическая проверка отопительных систем.

- Внеочередное. После проведения ремонта, перед пуском после долгого простоя со сливанием теплового носителя, система нуждается в гидроиспытаниях на герметичность и прочность.

Понятно, что во всех приведенных случаях опрессовка является средством диагностики, позволяющей заранее определить проблемные места и оборудование, которые могут привести к утечке теплоносителя — что значит ремонт и отсутствие обогрева дома в холодное время.

Рис. 3 Пример монтажа систем отопления с водяным контуром теплого пола

О схемах разводки

Самой простой схемой разводки отопления считается однотрубная.

Ее особенности:

- Ведется 1 контур (замкнутый в кольцо);

- Все радиаторы соединяются последовательно;

- Теплоноситель циркулирует по замкнутому контуру.

Это одна из самых простых конструкций. Но и здесь есть существенные недостатки. Так, однотрубная система не годится для крупных многоэтажных домов. Так как чем дальше находится радиатор, тем слабее он нагревается. А значит, помещения будут прогреваться неравномерно.

И увеличение количества секций на отдельной батарее не приведет к решению проблемы. Просто теплоносителю свойственно остывать на пути. И последний радиатор в линии будет холоднее чем предыдущие.

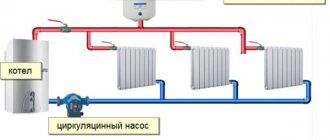

Поэтому устанавливать однотрубную систему стоит только в домах с небольшой площадью. Можно и компенсировать этот момент с помощью насоса принудительной циркуляции. Изменения налицо:

- Насосное оборудование соединяется с котлом;

- Теплоноситель начинают гонять по системе с ускорением;

- Температура меняться не будет, и все радиаторы будут нагреваться правильно.

И вместе с тем, тут есть несколько минусов:

- Покупка насоса это расходы;

- Оборудование требует электропитания;

- При отключении электричества, отопление перестанет работать.

Нормы и правила проведения испытаний

Опрессовка системы отопления осуществляются при плюсовой температуре окружающей среды, проверка при показаниях термометра ниже нуля разрешается лишь в экстренных ситуациях, внутри зданий температурный показатель не должен спускаться ниже +5 С. Система успешно проходит гидравлические испытания, если:

- Не выявлены запотевания сварочных швов, протечки в теплообменных радиаторах, котлах, трубах, арматуре и другом отопительном оборудовании.

- Понижение давления в контуре отопления не превысило 0,2 бар за 5 минут.

- В панельном отоплении понижение напора по показаниям контрольного манометра в 15-ти минутном временном интервале не превзошло 0,1 бар.

- В системах горячего водоснабжения (ГВС) с металлическими трубами допустимое падение напора не превысило 0,5 бар. в 10-ти минутном интервале.

- Для пластиковых труб допустимое снижение давления составило не больше 0,6 бар в первые 30 минут с начала гидроиспытаний, при последующей 2-х часовой проверке понижение напора не превысило значение в 0,2 бар.

- При воздушных испытаниях парового и панельного отопления понижение напора не стало больше 0,1 бар. в первые 5 минут.

Рис. 4 Опрессовка в частном загородном доме

Видео

- Что такое тепловой пункт?

- Устранение течи

- УУТЭ с ВИС.Т

- ТО №1 теплового пункта

- ТО №2 теплового пункта

< >

Опрессовка воздухом

Суть процесса сводится к анализу состояния системы отопления: ее герметичности и устойчивости к напору теплоносителя. Пневматическое тестирование осуществляется путем нагнетания воздуха. Этот метод применяется в малоэтажных строениях, частных домах при отсутствии технической возможности для проведения гидравлических испытаний.

Выберите калькулятор для расчета стоимости работ

- Расчет стоимости договора на гидравлические испытания

- Расчет стоимости химической промывки теплообменника

- Расчет стоимости обслуживания (ТО) ИТП и ЦТП

- Расчет стоимости установки УУТЭ

- Расчет стоимости проектирования теплового пункта

- Расчет стоимости эксплуатации инженерных систем

- Расчет стоимости химической промывки трубопроводов ЦО

- Расчет стоимости диагностики повреждений трубопроводов

Последовательность действий:

- Посредством запорной арматуры контур отсекается от магистрального трубопровода отопления, из него сливается теплоноситель (вода или антифриз).

- На входе (или выходе) контура устанавливается насосное оборудование. Его функции может выполнять насос механического действия или электрический компрессор, оборудованный манометром.

- В системе создается избыточное — по сравнению с рабочим — давление среды, не превышающее 1,5 атм.

Если количественная характеристика параметра выше, может произойти разгерметизация трубопровода. Это чревато не только его механическим повреждением, но и получением травм лицами, проводящими тестирование.

- По показаниям манометра судят о времени, когда давление среды стабилизировалось во всем контуре. С этого момента начинается наблюдение параметров среды в течение получаса.

- Если давление в трубопроводе не падает, делают вывод о его герметичности и готовности к эксплуатации в зимний период.

- Если по истечении 30 минут приборы зафиксировали снижение давления, процесс останавливается.

Затем производят визуальный осмотр трубопровода для выявления механических повреждений. После обнаружения поломки производится ремонт или замена элемента. Когда монтаж завершен, систему снова проверяют на герметичность.

Как производится опрессовка системы отопления

Различают два основных способа напорной проверки систем:

- Опрессовка водой. Основной метод проведения испытаний теплоносящих контуров, вода закачивается в нижнюю часть трубопровода через запорный кран сливного патрубка при помощи автоматического или ручного насоса-опрессовщика. Преимуществом метода является простота обнаружения мест протечек по водным отпечаткам.

- Опрессовка воздухом. Не слишком эффективный метод в связи со сложностью обнаружения протечек, может применяться для проверки отопительного контура в холодное время года, когда использование воды затруднено из-за возможности ее замерзания. Для нагнетания воздуха используется компрессор, который подключается к трубопроводу через специальный переходник. Чтобы обнаружить место утечки, используют слуховые методы, для точной локализации пропускающего воздух соединения применяют мыльный раствор по аналогии с проверкой газовых труб.

Рис. 5 Опрессовка труб специальным промывочным компрессором

Давление для испытания

Правила опрессовки систем отопления регламентированы ПТЭ теплоустановок от Минэнерго (п.9.2.13) действующих с 1 октября 2003, согласно им испытательное давление в многоквартирном доме не должно быть меньше:

- 1 мПа (10 бар, атм.) в системах горячего водоснабжения дома и отопления с водонагревателями;

- 10 бар (атм.) для контуров панельного и конвекторного отопления;

- 6 бар (атм.) в контуре с радиаторами из чугуна или штампованной стали;

- напора, равного рабочему с добавлением 5 бар (атм.) но не более 10 бар для ГВС;

- давления, которое должно превышать рабочее (устанавливается производителем и указано в технических параметрах на приборы) в 1,5 — 2 раза для отопительных калориферов и обогревательной вентиляции.

При панельном отоплении совместно с теплообменными приборами испытательный напор не может превосходить допуски для этих устройств.

Приготовления

Перед производством опрессовки труб, нужно сделать определенные работы:

- Тестируемый трубопровод подлежит обозрению на конкретные неисправности (отсутствующие комплектующие, ржавые фрагменты и т. д.). Обнаружение дезорганизаций ликвидируются. В случае наполнения инфраструктуры каким-то средством, ее нужно опустошить;

- Потом выполняется обмывка трубовода. Здесь имеется возможность устранить из трассы накипь, коррозию, наслоения различного характера. Прочистка может проводиться разнообразными технологиями, некоторые из которых предписывают использование нагнетателя. Придерживаясь регламентов, по оконцовке нужно проверить добротность ее произведения, обрезав в определенном участке часть в полметра и проанализировав положение его поверхности изнутри;

- Приготовления оканчиваются постановкой оборотной заслонки и манографа, если они не имеются в конструкции нагревательной аппаратуры. Оборотная заслонка нужна для поддержания рабочей области в инфраструктуре;

Виды испытаний и опрессовки системы

Приведенные выше нормы Министерства энергетики по периодичности и режимам испытаний теплосетей обязательны для государственных организаций и коммунальных служб, в частных домах их соблюдение отнюдь не является обязательным. Опрессовку всегда производят после сдачи системы заказчику перед ее эксплуатацией, дальнейшую проверку обычно проводят не чаще одного раза в 5 лет.

Для проведения испытательных работ не требуются специальные навыки и знания, поэтому их может проделать самостоятельно любой собственник. Для этого нет смысла покупать ручной или электрический опрессовочный агрегат (самая низкая цена ручных аппаратов около 100 у.е.), можно взять напрокат электронный прибор и провести испытания самостоятельно в течение пары часов.

Если нет желания самому производить испытания и позволяют финансовые средства, требуется официальный акт о проведенных работах, сделать опрессовку поможет специализированная фирма, услуги ее специалистов обойдутся при почасовой оплате в сумму от 1000 до 2500 рублей в час.

Рис. 8 Испытания системы в многоквартирном доме

Опрессовка в многоквартирном доме

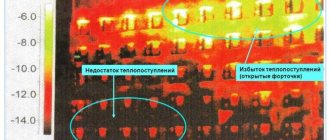

Опрессовка системы отопления многоквартирного дома проводится для нахождения неисправностей и протечек в арматуре и трубах по завершении сезонного отопления (с середины апреля по май).

При наличии жалоб жильцов на низкую температуру обогрева в своих квартирах предварительно производится расчет радиаторов с их дальнейшей заменой или установкой дополнительных секций при необходимости. Также проверяются все стояки на наличие засоров и осуществляется промывка под напором проблемного стояка и радиаторов теплообменников отдельных квартир или полностью всего контура.

Также выполняется следующие подготовительные работы:

- Производится осмотр запирающей арматуры в элеваторах, на трубах центральной линии и стояках. На чугунных задвижках меняют сальники в виде уплотнительных шнуров, ставят новые прокладки из паронита между фланцевыми соединениями, заменяют прикипевшие болты. В элеваторных узлах устанавливают другие манометры и отправляет на проверку старые, в термометрах отслеживают уровень масла.

- Визуально обследуют трубы и арматуру на наличие дефектных мест, коррозионных повреждений, свищей, при обнаружении проблемных участков их ремонтируют.

- Проверяется состояние термоизоляции подвальной магистрали и идущих на этажи стояков.

Далее приступают к опрессовочным процедурам, испытание системы проводят с учетом технических параметров размещенных в квартирах радиаторных обогревателей. В соответствии с нормативами, учитывающими рабочие параметры теплообменных радиаторов, для чугунных моделей допустимый максимум давления составляет 6 бар. Если трубы отопления находятся в стенах, максимальный напор теплоносителя не должен подниматься более 10 бар. Таким образом, при чугунных и стальных радиаторах испытательное давление 6 бар, при панельном обогреве — 10 бар.

Рис. 9 Опрессовочная станция

Гидроиспытания проводят в два этапа, вначале проверяют систему в целом, а затем тепловой узел более высоким давлением, проверка системы обычно проводится в следующей последовательности:

- Заполняют теплоносящий контур специальной сетевой водой (имеет низкую жесткость во избежание образования накипи), нагнетая ее электрическим опрессовщиком под нужным давлением (6 или 10 атм.). Для этого в емкость с водой опускают подающий и сливной шланги электрического опрессовщика, а к входному патрубку сети подключают напорный шланг, после чего включают опрессовщик на заранее установленное давление и ожидают заполнения всего контура.

- Отмеряют 30 минутный временной интервал, в течение которого давление не должно понижаться более допустимых норм (приведены выше в ПТЭ), если манометр не показывает уменьшения показаний, опрессовка считается завершенной.

- Падение давления говорит о том, что утечки появляются в различных местах, после их обнаружения сливают воду и устраняют течь, затем контур системы опять наполняют водой и проводят опрессовку повторно.

- Аналогичным образом проверяют вводной узел давлением в 10 атмосфер, по окончании работ вызывается инспектор контролирующей службы для составления акта готовности теплосети многоквартирного дома к отопительному сезону.

Запорная арматура

Запорная арматура должна выполнять свою основную функцию — перекрывать поток теплоносителя. Если на тепловом узле есть задвижки, которые «не держат», их нужно заменить. Разные участки системы опрессовываются под разным давлением, и если в схеме присутствует неработающая задвижка, она себя обязательно проявит.

Маркировка арматуры

В идеале всё должно выглядеть так: в тепловом пункте должна находиться схема, отображающая пронумерованные и обозначенные подводящие и отводящие трубопроводы, запорную и регулирующую арматуру, спускные и дренажные устройства. Схема должна соответствовать состоянию системы на настоящий момент, то есть, если в системе были внесены изменения, они должны быть отображены на схеме.

На всех вышеперечисленных устройствах должны быть бирочки с обозначениями, соответствующими обозначениям в схеме (1,2 — запорная арматура на подающем и отводящем трубопроводе, t1 и t2 — термометры, P1 и Р2 — манометры, и т.д.).

На практике в небольших тепловых пунктах инспекторы не всегда на этом акцентируют внимание. Главное, чтобы было понятно, что куда идёт, например: «подача на левое крыло», «обратка с правого крыла», «подача на вентиляцию» и т.п

Но если всё будет «по феншую» — это дополнительный плюс.

Ревизия клиновых задвижек

Клиновые задвижки старого образца требуют дополнительного внимания в процессе эксплуатации.

Устройство клиновой задвижки: 1 — клин, 2 — крышка, 3 — маховик, 4 — седло, 5 — корпус, 6 — кольцо уплотнительное, 7 — шпиндель, 8 — втулка резьбовая, 9 — втулка, 10 — стойка, 11 — фланец сальника, 12 — сальниковое уплотнение из терморасширенного графита.

В таких задвижках в обязательном порядке каждый год нужно производить набивку сальника. И в течение года, при возникновении течи из сальника, необходимо поджимать фланец. Если этого не делать задвижка придёт в негодность.

Для замены сальниковой набивки нужно раскрутить гайки на накидных болтах, поднять фланец, извлечь старое сальниковое уплотнение и набить новое. Уплотнение наматывается кольцами вокруг шпинделя и прижимается фланцем.

На задвижке не должно быть признаков ржавчины. Корпус должен быть выкрашен в чёрный цвет, маховик в красный, а выдвижной шпиндель должен быть смазан солидолом.