Листовой полипропилен – современный конструкционный материал с отличными характеристиками. Он используется в строительстве как изоляционный материал, кроме этого из него делают бассейны, различные емкости, вентиляционные короба, используют для отделки индивидуальных очистных блоков.

Сварка полипропилена надежней механического крепления листов и склейки. Разогрев до температуры плавления обеспечивает прочность соединений, швы герметичны, не пропускают воду, не деформируются в процессе эксплуатации. Существует несколько технологий температурного соединения листового полимера, все они будут описаны ниже. Для этого применяется специальное оборудование, для работы с ним требуются определённые знания.

Свойства и виды полипропилена

Композитные и монолитные плиты создаются из полимерного материала, получают их путем прокатки, которые уплотняют пористую структуру, придают форму, создают гладкую поверхность. Основные характеристики листа:

- высокая прочность на разрыв, сжатие, кручение;

- низкий удельный вес, не более 0,92 г/см3;

- небольшой коэффициент расширения, сохраняет однородность структуры в температурном диапазоне от +80 до -40°С;

- экологическая безопасность, не выделяет вредных компонентов;

- химическая нейтральность к агрессивным средам кислотной и щелочной природы;

- гидрофобность: материал не впитывает влагу;

- стойкость к ультрафиолету;

- диэлектричность.

Материал легко монтируется с помощью крепежа, поддается резке, фрезеровке, сварке, склейке. Лист выпускается трех видов:

- плотный – имеет гомогенную структуру;

- ячеистый – рыхлый, обладает шумоизоляционными свойствами;

- вспененный – используется как утеплитель.

Основные характеристики полипропилена

Данный материал получают в промышленности из макромолекул изотактического строения, а процесс образования полипропилена в виде листов заключается в следующем: расплавленный материал пропускают через валики. Для полипропилена характерно использование его при создании различных емкостей, труб большого диаметра, так же он обладает изоляционными свойствами и в этой области он также нашел активное применение.

Отметим основные характеристики, свойственные листовому полипропилену:

- Хорошо чувствует себя во влажной среде,

- Отличается механической прочностью,

- Материал устойчив к различным химическим веществам: щелочи, кислот, растворы солей.

- Не боится ультрафиолетовых лучей.

Еще одна важная особенность, характерная для полипропилена – это универсальность его монтажа. Этот материал можно разрезать и соединять разными способами. В настоящее время наиболее часто применяются следующие:

- Механический. Он предполагает применение крепежа. Стоит отметить, что конструкция, выполненная таким способом не будет отличаться высокими теплоизоляционными свойствами.

- Склеивание. Такой метод очень популярен, поскольку материал хорошо контактирует с механическими веществами, и клей никак не повредит его.

- Сварка листов полипропилена. Используя такой метод, вы получите качественное и прочное соединение, в этом поможет специальный инструмент для сварки полипропилена.

Технология сварки

При температурном соединении не нарушается структура полимера, сцепление соединяемых деталей происходит за счет процесса взаимодиффузии. Сварка полипропиленовых листов заключается в разогреве стыка до вязко-текучего состояния. При выборе оборудования необходимо учитывать, что при медленном разогреве в местах соединений материал дает усадку, от этого страдает качество шва. Температура сварки зависит от вида инструмента. Для монтажа листов используется полиффузный метод, когда разогреваются стыки. Еще соединение делается с помощью экструдера. Разогреть полипропилен можно воздушным пистолетом (феном).

Имея необходимое оборудование, соединять листы можно своими руками.

Методы ручной сварки листового полипропилена

Фен для сварки полипропилена

При монтаже используются два инструмента: сварочный экструдер для полипропилена и фен. Между свариваемых листов укладывается полипропиленовая проволока или пруток для сварки. Он выбирается по виду монтируемого материала, должен соответствовать ему по классу материала, виду изготовления.

Полипропиленовый лист: обзор материала для заготовок

Листовой полипропилен производится из гранул, путем экструзии (выдавливания) расплавленной массы полимера сквозь калибровочное отверстие (щель). С помощью подобной технологии можно получить листовой «прокат» любой ширины или длины.

Однако в продажу листовой полимер поступает в виде мерных отрезков шириной до 1,5 метров и длиной до 4 метров. Поверхность листа может быть матовой или глянцевой. В последнем случае лист покрывают особой пленкой.

Как и любое другое изделие из полипропилена, листовой материал является хорошим диэлектриком, обладает завидной гидрофобностью и достаточной стойкостью к истиранию и высокой химической стойкостью.

Поэтому полипропиленовые листы используют в качестве отделочного материала или в роли материала конструкционного. В последнем случае стыковку листов или листовых заготовок обеспечивает сварка полипропиленовая – особая технология формирования высокопрочных и герметичных соединений неразъемного типа. Причем в процессе сварки можно задействовать, как термомеханические, так и только термические технологии.

Склеивание листового полипропилена

Изделия с неровными поверхностями скрепляют химическим способом. Этот метод применяется редко из-за того, что полипропилен – трудносклеиваемый материал, для него нужен специальный состав, традиционные смеси для пластика не годятся, необходимо обращать на это внимание. Клей бывает нескольких видов:

- термоактивный на основе полифенольных смол или двухкомпонентный, с отвердителем или твердеет при нагреве;

- термопластичный однокомпонентный, на упаковке обязательно указывается температура отвердевания.

Технология и общие принципы сварки полипропилена

Сварка листового полипропилена заключается в соединении деталей посредством нагрева материала без изменения его химического состава. Полимер соединяется между собой при создании вязко-текучего состояния при нагревании.

Сварка полипропилена своими руками может осуществляться при помощи специального пистолета с подачей горячего воздуха (фена). В конструкции такого устройства воздух нагревается равномерно, что образует хорошую среду для сварки полимерных деталей.

ВАЖНО: при применении ручных аппаратов для сварки, необходимо учитывать тот факт, что при медленном сваривании элементов материал вокруг шва обычно подвергается наибольшему нагреванию, из-за чего снижаются его технические показатели, и вследствие чего – качество шва.

Экструдер, как аппарат для сварки полипропилена, также нередко используется в производстве. Данный процесс осуществляется в сухом тёплом помещении. Стыковые поверхности (края) свариваемых деталей обязательно должны быть зачищены мелкой шкуркой.

В экструдер поступает специальный присадочный пруток, который при разогревании сваривает нужные элементы. Время остывания такой сварки – ориентировочно 5-7 минут.

Механический сварочный аппарат для полипропилена применяется в основном в тех случаях, когда нужно приложить максимум усилий, чтобы края деталей соприкасались друг с другом. Не всегда с помощью подручных средств можно достичь этого.

Сварка полипропилена (видео находится на сайте) механическим путём подразумевает использование специальной опорной рамы с приборным блоком и гидроагрегатом. На данной раме с обеих сторон имеются специальные захваты, между которыми устанавливаются вкладыши для поддержания оптимального распределения давления на соединяемые элементы.

Сварочный аппарат для полипропилена имеет нагревательный элемент, который представляет собой диск со специальным покрытием. Внутри данного диска имеются нагревательные компоненты (ТЭНы), а снаружи – датчики контроля температуры и терморегуляторы.

Подведем итоги

Типичные ошибки при сварке, которые допускают новички:

- Влажные и грязные стыки снижают качество соединения, они могут запачкаться при укладке на ровную поверхность, поэтому ее тоже очищают.

- Неправильный выбор присадочного прутка, важно знать маркировку листа перед его покупкой. Буквенные символы обозначают тип полимера: БС (блочный слойный), В (вспененный), Г (гомогенизированный), М (монолитный), ПП (полимерный).

- Неравномерность разогрева рабочей зоны и присадки, если пруток будет мягким, его сложно будет вдавливать между свариваемыми элементами, он будет выпячиваться, его будет легко вырвать. Если присадка холоднее листа, образуются морщины в месте шва.

- Низкая или высокая скорость укладки присадки: при низкой будут образовываться нагары, при высокой шов будет стягиваться.

- Чтобы проверить прочность соединения, охлаждённый шов разогревается горячим воздухом, тогда становятся заметны все дефекты.

Виды оборудования для сварки

Ручные аппараты Leister Профессиональные сварочные фены и экструдеры Ляйстер (Швейцария)

Ручные фены Weldy Строительные фены и комплекты для сварки пластиков

Сварочные аппараты Лидер Компактные и надёжные ручные экструдеры Лидер

Автоматические сварочные машины Удобные профессиональные сварочные автоматы и проверочное оборудование.

Станки сварочные Полуавтоматические станки стыковой сварки листовых пластиков

Прикаточные ролики

Насадки

Сварка при помощи паяльника

Для скрепления пленки в бытовых условиях подходит и обычный электрический паяльник. На его жало лучше всего надеть наконечник с ученическим или плакатным пером, выполненный из металла. Если полимер прожигается насквозь, наконечник слегка сдвигают с жала прибора – так уменьшается площадь теплоотдачи.

Пайка получается более надежной, если укрепить на паяльник специальные ролики. У наконечника до упора стачивается жало, в центре торца вырезается паз, для чего используют ножовку. Вам понадобится медный диск с диаметром 1 см (те, кто всерьез озаботится сооружением такого прибора, могут выточить его самостоятельно).

Просверлите отверстие диаметром примерно 5 мм для крепления оси, диск вставьте в сделанную прорезь и закрепите. Он должен свободно вращаться. Чтобы сварочный шов получился ровным, ведите его по линейке. Аппарат надо вести до той точки, где шов кончается, не отрывая, с нажимом. Чаще такой подход применяют для запайки пакетов. Чтобы получить красивый шов, немного потренируйтесь на ненужных кусках.

Сварка с прутком

Например, при укладке линолеума из ПВХ требуется сваривание с использованием присадочного прутка. Линолеум предварительно готовят. Он должен быть плотно уложен на пол.

Все стыки должны подгоняться без образования щелей или зазоров. Качественный шов без использования специального оборудования очень трудно. Обычный фен сделать это не способен из-за значительной толщины линолеума.

Требуется специальное приспособление и оборудование. Перед свариванием прутком кромки необходимо подготовить, расплавленный пруток обеспечит их надежное соединение. Образовавшиеся наплывы удаляют специальным ножом.

Сварка пластика с использованием растворителей

Существует еще один тип сварки для полимеров, при использовании растворителей. Для этого специалисту потребуется выполнить определенный ряд действий: смачивание свариваемых краев в растворителе, ожидание пока материал разбухнет под химическим действием и станет мягким, использование давления для сцепления и отвердевания сварочного шва. Такой вид сварки используется совокупно с аморфными полимерами, которые хорошо подходят для этой задачи. Материалы имеющие кристаллическую структуру, как правило, также имеют высокую сопротивляемость растворителям.

Для смачивания двух поверхностей, как правило, используют обычную губку или другой, схожий материал. Количество растворителя не должно быть большим, чтобы не вызывать разрушающих материал подтеков. Сразу после смачивания и размягчения, обе поверхности должны быть немедленно присоединены друг к другу. Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

Сварка нагревающими аппаратами

Одним из самых простых способов передачи тепла является прямой контакт свариваемых поверхностей пластиков с самим нагревательным прибором или (в случае воздушных аппаратов) нагретых струй воздуха. Из-за простоты техпроцесса и доступности аппаратов, и аксессуаров к ним, они широко распространена.

- Вначале проходит разогрев, в качестве первого этапа. При этом оплавленные края надежно соединяются между собой.

- Контакт нагретых пластиков и свариваемых деталей удерживается с определенным усилием на какое-то время.

Во время разогрева необходимо, чтобы контактируемые поверхности имели проплавление на определенную глубину. Это также нужно для того, чтобы избежать работы с любыми неровностями поверхностей.

Существует перечень технологических параметров сварки пластмасс:

- Температура нагревательного элемента (или среды)

- Длительность нагрева

- Усилие прижатия инструмента к детали

- Усилие сжатия свариваемых деталей

- Продолжительность давления после окончания сварки

Чрезвычайно важно максимально очистить контактирующие поверхности для нанесения качественного шва. Т.к. вкрапления иных материалов, грязи, пыли внутрь шва негативно скажутся на его надежности. Если поверхность покрыта маслянистыми выделениями, их удаляют соответствующими растворителями (безопасными для самого полимера). Если отчистить невозможно, или край объекта слишком неровен, его просто срезают для образования ровного, чистого среза.

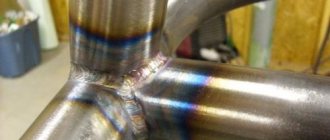

Сварка полипропиленовых труб

При монтаже современных систем водоснабжения и отопления повсеместно применяются полипропиленовые трубы. На сегодняшний день разработана технология их монтажа, с помощью которой можно производить сборку элементов различных диаметров.

Аппарат для сварки труб из полипропилена

Рисунок 3. Аппарат для сварки труб из полипропилена включает в себя терморегулятор, ручку и нагревательную плиту.

Сварка таких изделий осуществляется с помощью специального сварочного аппарата, который имеет достаточно простую конструкцию, а принцип работы напоминает обычный утюг (рис. 3). Данное устройство состоит из терморегулятора, нагревательной плиты и ручки. Нагревательный элемент имеет два отверстия, в которые в процессе работ устанавливаются свариваемые элементы.

Используя различные по диаметру насадки, можно сваривать трубы разных размеров. В стандартном наборе имеется 4 комплекта таких насадок: 20, 25, 32 и 40 мм. Их рабочие поверхности имеют тефлоновое покрытие, поэтому изготовление такого прибора своими руками невозможно. Сварочные насадки можно выточить в домашних условиях на токарном станке, однако без наличия тефлонового покрытия к ним постоянно будет прилипать пластик.

Подготовка к сварке полипропиленовых труб

Кроме сварочного аппарата для сварки пластиковых труб необходимо также подготовить:

- острый нож или торцеватель для обрезания кромки трубы под углом;

- линейку;

- маркер;

- ветошь;

- спирт для обезжиривания.

Технология монтажа полипропиленовых труб.

К сварочному оборудованию присоединяют нагревающие насадки. После этого, подключив аппарат к электрическому питанию, с помощью терморегулятора устанавливают на нем рабочую температуру около 260 °C. Время нагрева насадок до требуемой температуры зависит от температуры внешней среды. Чтобы избежать повреждения нагретых насадок во время работ, их предварительно нужно очистить тряпкой из несинтетического материала.

После этого проверяется исправность режущего элемента, сделав им несколько срезов на опытном куске пластике. При этом должен получиться ровный срез без заусенцев. В противном случае инструмент нужно заострить на точильном станке. Перед началом сварки все элементы тщательно осматриваются на наличие каких-либо дефектов. Свариваемые концы труб и штуцеры, в которые они вводятся, тщательно очищаются и обезжириваются.

Далее с помощью специального инструмента стенки трубы на подготавливаемом конце скашиваются под углом в 45°. Это позволит избежать задира пластика при вводе в фитинг конца трубы. Предварительно вставив в фитинг трубу, маркером отмечается глубина ее входа. При этом следует учитывать, что труба вставляется в муфту не до упора. Во избежание расширения трубы в сварочной зоне, оставляется щель не менее 1 мм.

Сварка экструдером

Возможен и другой вид сварки, при помощи экструдера, которая производится готовым расплавом. И вместо специальной «прожарки» сразу используется тепло расплавленного присадочного материала, создающего шов.

Сварка осуществляется только если температура расплава находится на 50 градусов выше, чем температура свариваемого основного материала. Существует два типа сварки: бесконтактный и контактный.

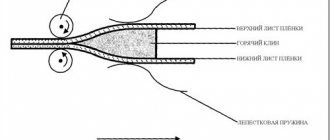

При бесконтактном способе прижим осуществляется специальным валиком, тогда как при контактном способе это происходит при давлении самой насадкой экструдера, как и показано на рисунке.

Сварка полиэтилена с помощью нагревательного элемента (Butt Welding)

Сварка полиэтилена с помощью нагревательного элемента (называемая также сваркой встык) применяется для сварки плит, блоков и других профилей полуфабрикатов. Чрезвычайно широко данный вид сварки применятся для сварки трубопроводов из термопластов. В отличие от предыдущих двух способов сварки данный метод не требует использования присадочного материала.

Для сварки с помощью нагревательного элемента применяются т.н. машины для сварки встык, принцип действия которых (разогрев с помощью нагревательного элемента различной формы) одинаков, и отличающиеся между собой лишь типом привода (ручной, механический, пневматический и т.д.), передающего сдвижное усилие на свариваемые элементы. Кроме того, машины для сварки встык могут отличаться комплектацией специальным оборудованием и всевозможными опциями- например для сварки листов под углом, для сворачивания свариваемых листов.

Некоторые виды стыковых сварочных машин помимо ПЭНД позволяют сваривать также ВМПЭ и СВМПЭ.

При сварке полиэтилена встык необходимое тепло подводится непосредственно от подогревающего элемента в зону сварки соединяемых поверхностей. При этом достигается более благоприятное распределение тепла, так что ни одна из зон материала не нагружена теплом больше, чем другая. Кроме этого стыкующиеся поверхности подогревающего элемента должны быть чистыми и полностью прилегать. Такой вид сварного шва показывает небольшое внутреннее напряжение и его можно нагружать практически также, как и исходный материал.

Ручные паяльники и фены

Ручная сварка полипропиленового листа, трубы или другой детали может быть реализована методом сплавления посредством паяльника, либо с помощью технического фена (экструдера).

Для облегчения процесса сплавления применяется специальный присадочный пруток, изготавливаемый из того же полипропилена.

Перед тем, как сваривать заготовки этим методом стыкуемые поверхности зачищаются мелкой шкуркой, устраняющей все имеющиеся неровности и обеспечивающей идеальное сопряжение.

Пруток для сварки полипропиленовых деталей сначала поступает в экструдер, где осуществляется его разогрев до требуемой температуры. И лишь после этого переходят непосредственно к сварке самих листовых заготовок методом их сжатия.

По завершении этой процедуры место соединения оставляют примерно на пять минут для того, чтобы оно смогло полностью остыть.

Поскольку работа с экструдером предполагает ручное управление – при его применении не всегда удаётся обеспечивать равномерность сжимающих усилий, что отражается на качестве шва.

Заметим, что получаемый при ручном сплавлении шов уступает по качеству соединению, образуемому при автоматической сварке. Его показатель прочности (в сравнении с монолитным полипропиленовым изделием) не превышает значения 0,8.

Использование утюга в качестве сварочного нагревателя

Следующий популярный способ – это расплавление пленки и создание стыка с использованием утюга. Преимущество этого метода состоит в том, что таким образом можно сваривать значительные участки пленки, создавая при этом нужную ширину шва. Так как любой утюг имеет термореле и возможность регулировать температуру, то подобрать требуемый терморежим для полиэтилена различной толщины не составит труда.

Процесс сваривания лучше вести на гладкой деревянной поверхности. Куски (листы) пленки накладываются внахлест, ширина которого выбирается индивидуально, затем верхний слой покрывается бумагой или фторопластовым листом, после чего прижимают и проводят утюг вдоль линии сварки. Сила прижима, скорость и температура подбираются опытным путем.

Насадку изготавливают из латуни, меди или алюминия.

Сварка полиэтилена и полипропилена (ПЕ, ПП)

Такие материалы как полиэтилен и полипропилен являются самыми часто встречаемыми термопластами, что обусловлено их основными свойствами. Это распространенные полимеры, которые стоят недорого, легко свариваются с применением горячих видов сварки. Область применения данных полимеров также огромна, от пленок и труб, до изоляции, деталей для строительства и даже пищевых емкостей и контейнеров.

Важно отметить, что для ПП и ПЕ подходят далеко не все виды сварки. Так, к примеру, нельзя произвести сварку токами высокой частоты, а также при использовании растворителей, что обусловлено структурой этих материалов. А вот использование аппаратов горячего воздуха (или экструдеров) наоборот, приветствуется.

Вручную

Ручная сварка выполняется посредством компактного прибора, рабочий орган которого – дорн, представляет собой греющую поверхность, к которой приставляются насадки для оплавления фитингов и труб.

Описание процесса как правильно сварить занимает всего три пункта:

- составление соединяемых деталей;

- обхват элементов дорном;

- взаимное вплавление деталей при нагревании.

При правильном выполнении работы, после остывания на поверхности формируется ровный шов, одинаковый по высоте.

Разновидности

Ручной фен для сварки полимеров бывает двух типов: промышленный и бытовой. Конструктив у них одинаковый, но отличия в возможностях и дополнительных опциях.

Промышленные приборы обладают большой мощностью и высокой температурой нагрева воздуха. С их помощью осуществляют монтаж крупногабаритных трубопроводов, например. К тому же, такие фены используются в паре со специальной паяльной станцией. В быту вы вряд ли будете применять такое оборудование, к тому же оно очень дорогое. Поэтому не будем останавливаться на нем подробно.

А вот о бытовых сварочных фенах стоит рассказать. Они работают от обычной розетки и нагревают воздух до 600 градусов. Так что вы сможете сделать все: и починить пластиковые трубы на даче, и отремонтировать треснувший пластиковый бампер на своем авто. Бытовые термофены компактные и легкие, не занимают много места и вполне экономичны в плане потребления электроэнергии.

В моделях подешевле регулировка температуры ручная. Вы сами выставляете конечную температуру нагрева воздуха. Но мы все же рекомендуем приобрести аппарат с автоматической регулировкой температуры. Вы же не собираетесь становиться асом пайки пластика. А автоматический режим сэкономит вам время и нервы.

Как работает автоматический режим? У сварочного фена есть специальный датчик, который считывает, на каком расстоянии от детали вы держите прибор. Вообще во время сварки рекомендуется не менять расстояние, но если случайно отдалите или приблизите фен, то он автоматически подстроит нужную температуру.

Если вы будете использовать фен с ручной регулировкой температуры и случайно отдалите его, то пластик и пруток перестанут нагреваться до заданной температуры. А это приводит к плохому качеству соединения.

Также обратите внимание на мощность выбранной вами модели. Строительный ручной фен для сварки полимеров должен иметь мощность не менее 1.6 кВт. Оптимальная мощность — 2 кВт.

Применение паяльника для сваривания пленки

Соединение листов полиэтилена с помощью обычного паяльника (40-60 Вт) позволяет получить прочный шов, при этом потребуется незначительная доработка инструмента. Использование паяльника без специальных насадок не даст качественного результата. Стык будет неравномерным, возможно образование мест растекания материала.

Схема сваривания пленки.

Для получения хорошего результата и сварки значительных по длине стыков потребуется использование дополнительных приспособлений. Существует несколько вариантов доработки паяльника.

Берется обычный паяльник, затем у него удаляется окончание жала. При помощи ножовки создается пропил. После этого в пропил вставляется пластина из меди или алюминия, которая закрепляется заклепкой. Поверхность пластины обрабатывается, ее края скругляют надфилем. Сваривание ведется путем небольшого прижима паяльника под углом 45° и равномерного движения им.

Температура и прижим выбирается опытным путем. Во время создания стыка рекомендуется подложить под нижний слой пленки ровную деревянную или текстолитовую подложку, а паяльник центровать по ровному бруску. В некоторых случаях между пластиной и пленкой помешают тонкую бумагу. Это актуально, если ведется сварка тонкой пленки. После создания шва бумагу аккуратно отделяют.

Примерный образец насадки показан на рис.1 (1 – пластина; 2 – паяльник и его стержень).

Схема ультразвуковой сварки.

Возможна установка диска в отдельную трубочку-наконечник, а она, в свою очередь, надевается на жало паяльника. Сварка кусков пленки ведется путем прокатывания разогретого паяльника на требуемое расстояние. Величина прижима регулируется в зависимости от проваривания шва. Данный метод позволяет проводить значительный объем работ.