Задвижки являются одним из важнейших элементов в трубопроводе. Их принцип работы основан на перекрытии потока газообразных и жидких сред посредством изменения площади проходного сечения в системах, сооружённых из труб диаметром 50 — 2000 мм, функционирующих при диапазоне рабочих давлений от 4 до 200 кгс/см2, температурах среды не выше 565 ºС.

Выпускается много разновидностей задвижек, имеющих конструктивные особенности и рассчитанных на эксплуатацию в средах с разным уровнем агрессивности, температурным режимом.

Обычно необходимость установки запорной арматуры того или иного вида продумывают ещё на этапе проектирования трубопровода. Так как от правильного выбора конструкции, качества её сборки, соответствия изделия определённым параметрам и стандартам, напрямую зависит надёжность и безопасность всего инженерного сооружения.

Общие принципы работы

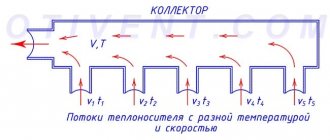

Существует множество конструктивных типов запорных устройств, обеспечивающих плавное перекрытие потока. Что касается задвижек, то их принцип работы на трубопроводе основан на перпендикулярном перемещении запирающего или регулирующего органа относительно оси потока содержимого в системе вещества.

Конструктивно задвижка представляет собой цельный литой или сварной корпус, который удерживает во внутренней полости определённую часть рабочей среды.

Для присоединения к процессу он оснащается входным и выходным патрубками с концами под монтаж фланцев, муфт, для цапковых или штуцерных соединений, а также под приварку.

Корпусные детали изготавливаются из чугуна, разных марок стали или цветных металлов, покрываются для защиты от коррозии со всех сторон эпоксидным покрытием.

Внимание! Чугунные устройства 31ч6бр могут использоваться как для запирания, так и для регулирования расхода, движущегося на достаточно большой скорости потока среды, стальные изделия имеют запирающий орган, который может находиться только в крайних положениях «закрыто» — «открыто», применяются для отсекания потока.

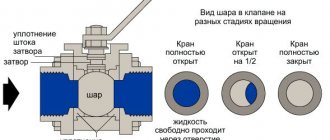

Внутри корпуса размещается затвор, состоящий из подвижных и неподвижных элементов (2-х кольцевых сёдел), которые в совокупности образуют площадь проточной части и плотное соединение всех деталей, препятствующее протеканию рабочего вещества.

Подвижная часть затвора в зависимости от модификации задвижки различается по форме.

В основном запорный орган имеет вид:

- клина;

- прямоугольной пластины (шибера);

- диска (одного или двух).

В момент перекрытия прохода усиливается давление среды, воздействующее с одной стороны на затворный узел с довольно значительной силой, которая затем передаётся на уплотнительные плоскости сёдел и затвора.

Чтобы снизить негативное влияние этого воздействия для передачи крутящего момента от привода или маховика к запорному органу используется вращающийся вал (шпиндель), который ввинчивается одним концом в ходовую гайку, закреплённую вверху запирающего органа, а другим жёстко соединяется с маховиком.

Наличие такой системы, функционирующей по принципу работы соединений «винт» — «гайка», обеспечивает передачу большего усилия и герметичность перекрытия потока рабочей среды, а также препятствует самопроизвольному перемещению затвора в момент отключения привода.

Для герметизации отверстия в месте выдвижения шпинделя из корпуса во внешнюю среду используется специальный уплотнитель, работающий по принципу сальника или сильфона.

Для управления устройствами небольшого диаметра до ДУ 200 мм используют маховик, в изделиях с большими условными проходами шпинделю нужно сделать очень много поворотов прежде, чем произойдёт подъём и опускание затвора.

Вручную это сделать трудно, поэтому для таких изделий применяются редукторные приводы или гидроприводы. При необходимости в дистанционном управлении задвижки оснащаются электроприводами.

Допустимая величина пропуска среды при закрытом затворе должна соответствовать нормам, установленным ГОСТом 9544-75.

Технические характеристики

Основные размерные и физические параметры задвижек регламентированы ГОСТ 9698-86, согласно этому документу:

- Их выпускают из стали, чугуна, цветных металлов и сплавов (в основном латуни).

- Размеры задают условным проходом Ду, который примерно равен внутреннему диаметру. Значение Ду фиксированы и в основном подчиняются с некоторыми исключениями стандартному цифровому ряду.

- Все виды задвижек из стали рассчитаны на эксплуатацию в температурном диапазоне от — 60 до + 565 °С при напоре подаваемой среды от 1,6 до 250 бар.

- Условный проход стальных изделий зависит от их напорных параметров и располагается в диапазоне от 15 до 1600 мм.

- Основные типы подсоединения к трубопроводу стальной арматуры: муфтовое (резьбовое), фланцевое и под приварку.

- Диапазон рабочих температур задвижек чугунных от — 15 до + 300 °С и от — 40 до + 300 °С для изделий с напорными параметрами в 16 и 25 бар. Выдерживаемое всеми моделями давление лежит в пределах от 1,6 до 25 бар.

- Условный проход изделий из чугуна от 40 до 2000 мм.

- Чугунную арматуру устанавливают в трубопроводную магистраль только при помощи фланцев.

- Для задвижек из цветных металлов и их сплавов номинальное давление составляет от 16 до 40 бар, их условные проходы располагаются в диапазоне от 15 до 300 мм.

- Изделия из латуни допустимо эксплуатировать при температурах транспортируемой среды не более + 200 °С.

- Методы подсоединения задвижек из латуни в трубопроводную магистраль — фланцевое, муфтовое (резьбовое) и под сварку.

Работа клиновой задвижки

К клиновым относятся устройства, имеющие подвижную деталь затвора в форме сужающейся к концу пластины, за что и получившую название «клина».

Внимание! Функциональное назначение клиновой задвижки — это полное перекрытие потока рабочего материала, для регулирования расхода изделие применяется в исключительных случаях.

В таких устройствах уплотнительные поверхности на сёдлах располагаются параллельно материалу уплотнительных элементов на затворяющем органе и образуют некоторый угол к оси, вдоль которой направлено передвижение клина.

Принцип работы основан на перекрытие проходного отверстия посредством поднятия и опускания запорного органа в перпендикулярном направлении к движущемуся рабочему материалу.

Затвор поднимается за счёт накручивания на шпиндель — специальную ось с длинной резьбой на конце, образующую резьбовую пару с гайкой, закреплённой на затворном элементе. Шпиндель при получении вращательного момента от ручного или электропривода начинает совершать движения вращательного, вращательно-поступательного или поступательного характера и увлекает за собой клин.

Подробнее об устройстве и принципе работы клиновой задвижки на воду смотрите на видео.

Разновидности конструкции клина

Принцип работы клиновых задвижек также зависит от типа затвора.

Он может изготавливаться в виде:

- Жёсткой, суженной к низу пластины. В этом случае клин представляет собой цельную деталь, принцип работы которой заключается в плавном опускании в нижнюю часть корпуса, находясь при этом в перпендикулярном расположении относительно оси трубопровода. Клин плотно прилегает к двум боковым седлам и прерывает движение рабочего вещества.Такая конструкция имеет ряд недостатков, среди них можно выделить:

1. опасность заклинивания; 2. трудности при поднятии клина в результате резких перепадов температур рабочего вещества; 3. сложную подгонку к сёдлам. - Двухдискового клина, состоящего из двух элементов, подвижно скреплённых между собой под углом друг к другу. Двухдисковый клиновой затвор является более совершенной конструкцией, чем жёсткий клин.

Его принцип работы заключается в следующем: при закрытии задвижки диски поворачиваются относительно друг друга и плотно прижимаются к сёдлам, при открывании диски отходят от сёдел и освобождают отверстия для прохода рабочего вещества.Он обеспечивает высокую герметичность запорного органа, снижает риск заклинивания, требует меньшего усилия для закрытия. Его уплотнительные поверхности менее подвержены износу. - Упругого запирающего органа. Конструктивно схож с двухдисковым клином, с одним отличием — его диски связаны между собой с помощью упругого элемента.Преимущества его принципа работы — это способность гнуться под напором рабочей среды и обеспечивать более плотную взаимосвязь с плоскостями уплотнительного материала при закрытии задвижки.Запорные устройства с обрезиненным клином имеют низкий крутящий момент при управлении и гладкий полный проход, благодаря чему в них не возникает сильного трения и большого износа запорных элементов.

Способы управления

Открытие и закрытие выполняется штурвалом или приводом.

Управление рулевым или сегментным штурвалом еще называется ручным управлением, так как для регулировки не нужны никакие механизмы – достаточно приложить физическую силу человека (открутить или закрутить).

Рис. 5 Задвижка без привода

В базовой комплектации арматуру продаются без приводов – их докупают отдельно для автоматизации системы.

Для удобства в эксплуатации, на практике часто автоматизируют управление задвижками. Это осуществляется с помощью механических или более сложных их видов – пневматических и электрических – приводов.

Пневматика устанавливается на задвижках с большим ДУ, а электрические приводы могут перекрывать потоки на любых, в том числе – самых маленьких задвижках.

Достоинства и недостатки клиновых устройств

К преимуществам клиновых задвижек можно отнести обеспечение повышенного уровня герметичности проходного сечения в закрытом положении, несложный принцип работы, а также небольшую величину усилия, необходимого для соединения деталей запорного узла с максимально возможным уплотнением.

Этому способствует образование почти прямого угла между направлениями вектора усилия привода и вектора усилия, воздействующего на плоскость уплотнительной поверхности затворного элемента. Вследствие чего даже небольшая по величине сила, проходящая через шпиндель, может оказать значительное воздействие на контактирующие плоскости уплотнений.

Недостатками устройств с таким принципом работы являются:

- необходимость в обустройстве полости корпуса направляющими для центрирования клина;

- быстрый износ уплотнителей на затворе;

- сложность технологии получения герметичности в затворяющем элементе.

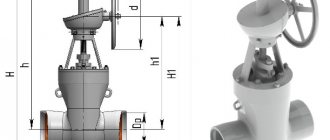

Модели с выдвижным и невыдвижным штоком

Большое значение при выборе модификации клиновой задвижки для определённых условий эксплуатации имеет месторасположение и принцип работы ходового узла. В зависимости от того, находится он внутри корпуса или вне его полости, аппараты подразделяются на изделия с выдвижным и невыдвижным штоком.

Общие технические характеристики

| Наименование | DN, мм | PN, МПа | Диапазон температур транспортируемого вещества | Рабочая среда |

| С невыдвижным штоком | 40 — 500 | 1,6 | От -15ºС до +130ºС | Горячая и холодная вода, не агрессивные среды |

| С выдвижным штоком | 15 — 1200 | 1,6 — 10,0 | От -70ºС до +450ºС | Горячая и холодная вода, вещества с любой степенью агрессивности, нефтепродукты, газ |

Устройство и принцип работы запорной арматуры с выдвижным штоком

В задвижках, имеющих выдвижной шток, часть шпинделя с резьбой и ходовая гайка выдвинуты за границы корпусных деталей. Другим концом он жёстко соединён с затворяющей деталью.

Маховик вращаясь через резьбовую гайку приводит в движение шток, который в свою очередь заставляет поступательно перемещаться затвор.

При этом шпиндель верхним концом выдвигается из корпуса на величину хода затворного органа. Благодаря такому принципу работы ходового узла транспортируемое вещество не оказывает негативного влияния на резьбовую пару, а также менее подвержен износу сальниковый уплотнитель.

Внимание! При размещении параллельной задвижки с выдвижным штоком необходимо предусмотреть для выхода шпинделя над сальником крышки свободное пространство размером не менее диаметра проходного отверстия.

Устройство и принцип работы запорной арматуры с невыдвижным штоком

В этих моделях резьбовой конец штока жёстко фиксируется с маховиком, а ходовая гайка крепиться уже внутри корпуса к затвору. При вращении шпинделя происходит накручивание гайки на конец шпинделя, вследствие чего, начинает перемещаться подвижная часть затвора.

Ходовой механизм таких задвижек находится в рабочей среде и поэтому может повреждаться под действием абразивных частиц, находящихся в составе транспортируемого вещества, или быстро корродировать.

Эти недостатки накладывают ограничения на работу изделий в нефтепроводах, системах транспортирующих морскую воду, химически агрессивные составы.

Свойства

Такой металл как сталь легко поддается механической обработке, вследствие этого они пластичнее и при этом крепче чугунных. Для изготовления запорной арматуры используется сталь, представляющая собой сплав железа с низким процентом углерода в составе.

Рис.2 Продукция с номинальным диаметром (Ду) 250 мм.

Одним из ключевых свойств является устойчивость к воздействию высокотемпературных режимов.

Однако недостатки у данных конструкций также есть. Это подверженность коррозии. Поэтому их либо используют в системах с наименее агрессивной рабочей средой, которая способствует образованию ржавчины в меньшей степени), либо выбирают маркировку нержавеющей стали, которую можно использовать даже в агрессивной рабочей среде.

Общие свойства, для стальных моделей:

- гидравлическое сопротивление в условиях открытого прохода;

- отсутствие поворотов потока транспортируемого вещества;

- возможность эксплуатации в условиях транспортировки потоков среды большой вязкости;

- легкость повседневного обслуживания и ремонта;

- сравнительно небольшие габариты;

- возможность поступления рабочей среды в любом из направлений.

Однако есть и нюансы их применения, которые тоже можно отнести к свойствам:

- невозможность использования в магистралях, где рабочей средой выступает вещество с кристаллизирующимися включениями;

- относительно небольшой допустимый перепад давлений на затворе (если сравнить с вентилем);

- небольшая скорость движения затвора;

- риски получения гидравлического удара в конце хода;

- большая высота, необходимая для откручивания шпинделя;

- сложности ремонта уплотнительных поверхностей затвора в процессе использования.

Но несмотря на это они остаются одними из наиболее массово используемых видов запорной арматуры.

Модели с электроприводом

Задвижка, оснащённая электроприводом, относится к более современным запорным устройствам, которые с успехом применяются для работы в технологических трубопроводах промышленного назначения и в жилищно-коммунальном хозяйстве. Электрический привод отвечает за своевременное закрытие и открытие запора, удерживание его в промежуточном положении, если того требует технология, а также осуществляет автоматическое отключение задвижки в момент аварий. Блок управления электроприводом монтируется либо на корпусе агрегата, либо монтируется в специальном шкафу, на стойках или располагаются в удалённом месте.

Подробности об устройстве и работе электропривода на задвижке на примере серии УРПС БИРС 13. NL смотрите на видео.

Устройство и принцип работы электрического аппарата

Приводной механизм соединяется со шпинделем задвижки с помощью специальной втулки и состоит из электрического двигателя и редуктора.

Принцип его работы заключается в следующем: при поступлении управляющих сигналов двигатель оказывает воздействие через передаточный механизм на шпиндель, который в свою очередь открывает/ закрывает затвор или отставляет его в промежуточном положении.

В оснащение современных электроприводов также входят концевые выключатели и муфта ограничения крутящего момента. Они выполняют отключение питания электродвигателя в момент достижения затворным органом крайних положений или при возникновении усилия, воздействующего на шток, выше установленного значения.

Возможность ограничить крутящий момент при заклинивании или засорении затвора позволяет предотвратить выход из строя задвижки и привода.

Благодаря такому принципу работы на крупных магистралях можно создать единый пункт управления всеми задвижками, оснащёнными электроприводом.

Данный способ управления запорным органом очень эффективен, поскольку является надежным и имеет долгий срок службы.

Внимание! Для отключения в случае неисправности электропривода или возникновения других внештатных ситуаций задвижка укомплектована ручным дублёром — маховиком.

Виды по типу подсоединения

Практикуется два метода присоединения запорной арматуры к трубопроводу:

- фланцевое соединение;

- приваривание.

Приварные задвижки

Современные технологии сварки обеспечивают максимальную герметичность и прочность соединения. Однако, как правило, приварные изделия выполняются из стали. Сварные чугунные задвижки – большая редкость, т.к. чугун относится к категории трудносвариваемых металлов. В процессе сварки любое отклонение от технологии приводит к растрескиванию чугунного шва.

Фланцевые задвижки

Фланцевое соединение – наиболее распространённый тип стыков элементов трубопровода.

Фланцевые модели оборудованы:

- плоским торцевым соединением (фланцем), выполненным в форме круга, квадрата или прямоугольника, посредством которого выполняется стыковка с трубопроводом;

- уплотнительными резиновыми или фторопластовыми кольцами (прокладками), которые обеспечивают герметичность соединения;

- заглушками (обтюраторами), с помощью которых перекрывается магистраль для проведения ремонта.

Достоинства фланцевого соединения заключается в облегчении монтажа запорной арматуры в труднодоступных местах и быстром разборе при демонтаже.

Работа шиберной задвижки

Шиберные задвижки обладают способностью пропускать большие объёмы рабочих материалов, а также осуществлять фильтрацию, измельчение проходящих через них примесей и дозирование полезных компонентов.

Исходя из этих возможностей и особенностей принципа работы входящих в их конструкцию узлов, изделия широко применяются в системах отвода канализационных вод, в технологических трубопроводах химических, нефтегазодобывающих, строительных, целлюлозно-бумажных, горнодобывающих производств.

Шиберные задвижки типа ЗМС используются для перекрытия напорных линий в оборудовании фонтанного, устьевого и нагнетательного типа, манифольда буровых установок.

Внимание! Шиберные задвижки всегда устанавливаются в вертикальном положении, так чтобы ножевые пластины располагались перпендикулярно ходу рабочего потока.

Устройство и принцип работы арматуры шиберного типа

Металлический шибер представляет собой плиту или острую отполированную и заточенную пластину, имеющую форму ножа или гильотины. На его острых концах установлены крепкие уплотнители (металлические или синтетические), повышающие износостойкость основной рабочей детали, особенно при функционировании в агрессивных средах с большим количеством крупных гранул и примесей.

При производстве уплотнителей используют синтетические материалы, стойкие к химическим воздействиям и перепадам температур:

- нитриловую резину;

- этиленпропилендиеновый каучук;

- эластомеры для горячих сред;

- кремнийорганическую резину.

Задвижки шиберного типа имеют простой и одновременно надёжный принцип работы.

Он заключается в передачи усилия от воздействия ручного, автоматизированного или механического механизма управления на шток или шпиндель, который в свою очередь приводит в движение шиберный элемент для полного или частичного перекрытия проходного отверстия.

Наглядно принцип работы шиберной задвижки показан на видео.

При этом шпиндель может иметь выдвижную и невыдвижную конструкцию. Герметичность выдвижного штока обеспечивается сальником, изготовленным из синтетических хлопчатобумажных волокон, графита и др.

Рабочие среды

Для каждой модели предусмотрена своя рабочая среда, которая удовлетворяет технологичным нормам. Однако если описывать в целом, в условиях какой среды их можно эксплуатировать, то в обобщенном виде их перечень выглядит следующим образом:

- вода;

- пар;

- масло;

- нефть;

- природный газ;

- жидкие неагрессивные нефтепродукты;

- неагрессивные жидкие и газообразные среды.

Кстати, такая рабочая среда как и вода требует уточнения. Одни предназначены для эксплуатации с критическими температурами, например, в отопительных системах, а другие – нет.