Для проектирования новых и ремонта уже существующих систем трубопроводов используются государственные стандарты, регламентирующие запорную арматуру. Разработка и производство всех видов задвижек для трубопроводов осуществляется на основании именно этих стандартов, делающих унифицированными все размерные величины оборудования. Современные производители, кто изготавливает свою продукцию на основании своих внутренних технических условий, при этом использует такие же нормы, как и указанные в ГОСТ.

Что означает номинальный диаметр задвижки DN

Для обозначения и классификации задвижек всех типов в современной технической документации принято использовать обозначение DN — номинальный диаметр. Это обозначение применяется к обозначению внутреннего диаметра рабочего прохода корпуса устройства. Данное обозначение номинального диаметра выступает, кроме этого, общим для обозначения и остальных элементов конструкции задвижки, которые включены в размерную группу.

Номинальный размер позволяет быстро подобрать нужный типоразмер устройства для установки, собственно этим обозначением пользуются и для маркировки диаметра трубопровода, что дает возможность быстро подбирать номенклатуру арматуры для трубопровода, не вдаваясь в подробности. Использование номинального размера внутреннего рабочего прохода DN или ДУ регламентировано государственными стандартами и выступает официальным типом маркировки арматуры по ее диаметру.

Срок службы и установка

В среднем период эксплуатации задвижек колеблется в диапазоне от 30 до 50 лет и зависит от:

- соответствия устанавливаемого оборудования, уплотнительных прокладок и монтажных креплений техническим характеристикам магистрали и рабочей среды;

- места установки. Монтаж арматурного оборудования должен производиться в местах, доступных для осмотра и обслуживания;

- соответствия пуско-наладочных работ установленным стандартам.

Правила и этапы монтажа запорного оборудования:

- Перекрытие и консервация трубопровода на участке, на котором планируется установка оборудования.

- Предмонтажная расконсервация задвижек.

- Очистка фланцев задвижки и трубопровода от консервационных смазок, примесей, грязи, песка, окалины и ржавчины по всей длине соприкосновения.

- Прокладка между фланцами уплотнительных элементов и равномерное их поджимание.

- Выравнивание и фиксация фланцев по диагонали посредством болтов. Не допускается перекашивание или натяжение, деформирующее их конструкцию.

- Маховик должен располагаться только в положении «вверх» или «в бок».

- Проверка стыков на герметичность. При необходимости – дополнительная герметизация. Опрессовка производится исключительно в положениях «открыто» или «закрыто».

Важно. Подвешивание крупногабаритных агрегатов производится только за патрубки, т.к. другие элементы (маховик, электропривод и т.п.) при подвешивании могут быть повреждены.

От чего зависят размеры диаметров задвижек

Использование в качестве запорной арматуры задвижек разного диаметра чаще всего вызвано техническими условиями для каждого конкретного типа трубопровода и условиями транспортируемых по нему продуктов. Диаметры задвижек определяются по внутреннему диаметру полости устройства. Это особенность маркировки и расчета размеров вызвана необходимостью обеспечить максимально простой способ пропуска транспортируемого потока трубопроводом.

Разработанные государственные стандарты определяют основные виды запорной арматуры. К этим видам относятся:

- Фланцевые задвижки;

- Стальные задвижки;

- Чугунные задвижки;

- Шиберные виды задвижек;

- Клиновые типы задвижек.

Для каждого вида арматуры разработаны нормы и стандарты, определяющие не только внутренний диаметр отверстий, но и типы соединений и размеры фланцевых элементов. Для классификации используются следующие стандарты:

- ГОСТ 3706-93 — стандарт производства фланцевых видов затворов;

- ГОСТ 9698-86 — определяет стандарт двух видов арматуры стальных и чугунных видов задвижек;

- ГОСТ 10738-76 — применяется для классификации клиновидных видов запорной арматуры;

- ГОСТ Р 55020-2012 — классифицирует шиберные конструкции.

Цены на 30ч6бр

| ДУ | РУ | РОССИЯ (КАЗ) |

| Цена с НДС РОЗНИЦА | ||

| 30ч6бр Ду50 | 16 | 1 662 руб. |

| 30ч6бр Ду80 | 16 | 2 682 руб. |

| 30ч6бр Ду100 | 16 | 3 832 руб. |

| 30ч6бр Ду125 | 16 | дог. |

| 30ч6бр Ду150 | 16 | 9 113 руб. |

| 30ч6бр Ду200 | 10 | 16 674 руб. |

| 30ч6бр Ду200 | 16 | 23 666 руб. |

| 30ч6бр Ду250 | 10 | 23 666 руб. |

| 30ч6бр Ду300 | 10 | 35 734 руб. |

| 30ч6бр Ду400 | 10 | 76 252 руб. |

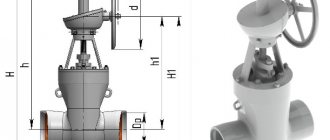

Типовые размеры фланцевых задвижек

Фланцевые виды запорной арматуры, наиболее часто используемые для установки в трубопроводах различного назначения используются в качестве устройства регулирования потока рабочей среды и его запирания. Крепление в систему осуществляется при помощи фланцев, на болтовой тип соединения.

Размеры диаметров этого вида устройств зависят:

- От величины условного прохода корпуса;

- Максимального и рабочего давления внутри трубопровода;

- Длины устройства.

Диаметр рабочего прохода корпуса устройства имеет величины:

- Малого диаметра 10, 25, 80 мм;

- Средней группы размерных величин 125, 250, 350 мм рабочего прохода;

- Большого размера — 500, 600, 700, 800, 1200, 1600, 2000 мм.

Фланцевые виды устройств используются в системах внутренне давление которых номинально поддерживается в пределах 400-40000 Кпа.

Диаметр устройств напрямую связан с их линейными размерами, или по другому строительной длиной — 140,180, 230, 290, 330, 390, 430, 470 510, 550 мм

Внимание! Маркировка запорной арматуры имеет буквенно-цифровую кодировку, в которой первая цифра — это тип устройства, вторая цифра через дефис диаметр условного прохода в корпусе, третья обозначает рабочее давление. Вторая часть маркировки обозначает гост, по которому выполнена конструкция модели.

Виды по расположению ходового узла

Ходовой модуль задвижки может быть:

- с выдвижным шпинделем (штоком).

- с невыдвижным шпинделем.

Выдвижной шпиндель

Шток, на котором закреплены затворные диски, находится снаружи корпуса и при вращении маховика ввинчивается или вывинчивается из него на высоту затвора.

Наружное расположение ходового узла позволяет следить за его состоянием и своевременно производить техническое обслуживание. Отсутствие воздействия носителя на резьбу снижает износ ходового узла и сальниковых уплотнений.

Невыдвижной шпиндель

Невыдвижной шток находится внутри корпуса запорного устройства в статичном положении. Вращаясь вместе с маховиком, он обеспечивает движение затворных дисков по резьбе. Такая конструкция уменьшает строительную высоту изделий, что облегчает их использование в колодцах, подземных коммуникациях и нефтяных скважинах.

Внутреннее расположение ходового узла препятствует доступу и техническому обслуживанию устройства. Погружение ходового узла в носитель ускоряет его износ вследствие коррозии и воздействия абразивных частиц.

Снизить степень износа позволяет эксплуатация оборудования в трубопроводах с масляными носителями (нефти, минеральных масел и т.п.).

Различаются модели и по типу уплотнения ходового узла:

- Сальниковые. Обеспечивают максимальную герметичность посредством внешней сальниковой камеры, в которой уложен уплотнительный материал (сальниковая набивка).

- Сильфонные. Обустроенная во внешнем блоке упругая одно- или двухслойная гофрированная оболочка рассчитана на многоцикловую деформацию и обеспечивает при этом высокий уровень прочности и герметичности.

- Самоуплотняющиеся. В качестве герметика применяются металлические, резиновые и прочие прокладки по типу колец и шайб. Характеризуются низкой устойчивостью к износу и требуют периодической замены в период эксплуатации изделия.

Чугунная запорная арматура

Чугун, наиболее используемый для производства запорной арматуры материал. Серый ковкий чугун дает возможность отлить формы корпусов с высокой точностью и высокими эксплуатационными качествами. Именно поэтому использование чугунных задвижек в трубопроводах различного назначения имеет массовый характер.

Для разработки запорной арматуры используются стандарты размеров условного прохода корпуса:

- Размеры диаметра до 100 мм — 40, 50, 80 мм;

- Размеры задвижек до 500 мм включительно — 125, 250, 350 и 500 мм;

- Диаметром до 1500 мм — 600, 800, 1200 мм;

- И свыше 1500 мм — 1600 и 2000 мм.

Для чугунных изделий установлен более жесткий коридор рабочего давления — 160—2500 Кпа. Нижний порог давления у задвижек выше чем у фланцевых, а вот верхний ниже. Размеры строительной длины устройств соответствуют длине задвижек фланцевого типа.

Маркировка на корпусе изделия носит такой же характер, как и для остальных типов и состоит из буквенно-цифрового сочетания кодировок в такой же последовательности.

Шиберные задвижки

Для этого вида запорной арматуры основное место установки — трубопроводы для транспортировки продуктов нефтепереработки. Основное назначение — это перекрытие потока, а вот использование в качестве регулировочной аппаратуры для таких устройств необходим дополнительный привод.

Для установки используются размеры рабочего прохода корпуса диаметром:

- До 150 мм — 100 и 150 мм;

- От 150 до 500 мм — 200, 250, 300, 350, 400 и 500 мм;

- От 500 до 1000 мм — 600, 700, 800 и 1000 мм;

- Свыше 1000 — 1050 и 1200 мм.

Для расчета рабочего давления трубопровода используются показатели — 1,6 — 12,5 МПа

Маркировка серии шиберной арматуры включает в себя:

- Способ установки задвижки в трубопровод;

- Тип привода управления;

- Классу сейсмостойкости устройства;

- Соответствие климатическому варианту исполнения;

- Стандарт, согласно которому выполнено изготовление.

Гарантия изготовителя

- Гарантийный срок эксплуатации — 12 месяца со дня ввода в эксплуатацию, но не более 18 месяцев со дня изготовления.

- Гарантийная наработка 400 циклов в пределах гарантийного срока эксплуатации.

- Замена некачественных изделий — в течении 1 месяца с момента получения рекламации.

Внимание: При приемочных испытаниях и в случае выявления скрытых дефектов, запрещается разбирать и ремонтировать изделие силами заказчика без письменного разрешения предприятия-изготовителя. В противном случае изделие не подлежит гарантийному обмену и снимается с гарантии.

Клиновые типы запорной арматуры

Клиновой тип рабочего органа обеспечивает простое и одновременное эффективное закрытие рабочего прохода. Это свойство позволяет обеспечить наиболее широкое применение задвижки в трубопроводах различного назначения, начиная от обычных водопроводных систем и заканчивая системами для транспортировки агрессивных веществ.

Обрезиненные типы клиновых затворов применяются в корпусах из чугуна, стали или специальных сплавов. Соединение, может быть как фланцевое, так и бесфланцевое, для устройств с обрезиненным клином способ установки приваркой не применяется.

Для установки используются размеры рабочего прохода чугунного корпуса диаметром:

- 150 мм — 50, 65, 80, 100 мм;

- От 150 до 500 мм — 125, 150, 200, 250, 300, 350, 400 и 500 мм;

- До 1000 мм — 600 мм;

- Для корпусов клиновых задвижек из стали используются рабочие диаметры прохода:

- До 150 мм — 50, 65, 80, 100 мм;

- От 150 до 500 мм — 125, 150, 200, 250, 300, 350, 400 и 500 мм;

- До 1000 мм — 600 мм;

- Свыше 1000 мм — 1600 мм.

При использовании электропривода клиновые задвижки в основном используют диаметр рабочего прохода до 600 мм. Отдельные производители ограничивают серию клиновых задвижек диаметром рабочего прохода 500 мм.

Виды по материалу и способу изготовления

Задвижки изготавливаются из чугуна, нержавеющей и углеродистой стали и сплавов цветных металлов методом литья, сварки, штамповки или ковки. Широко распространена комбинированная технология, объединяющая ковку, штамповку и в заключении сварку.

- Литьё применяется для производства чугунных, стальных и алюминиевых агрегатов.

- Методом сварки штампованных заготовок изготавливаются корпуса задвижек из стали и титановых сплавов.

Сварные технологии позволяют достичь очень высокого класса прочности изделий, которые нашли своё применение даже в атомной энергетике.

Уплотнительные элементы изготавливаются:

- в форме колец из латуни, фторсодержащих полимеров (фторопластов), полиуретана или резины;

- с наплавкой на затворную часть твёрдой стали, устойчивой к коррозии (технология «металл по металлу»);

- методом плазменного напыления эластомера и эпоксидными смолами или упрочнения посредством лазера.

Типы соединений задвижек

Наличие в ассортименте задвижек нескольких размерных групп обеспечивает возможность применения нескольких видов соединений арматуры с трубопроводом.

Практически все виды задвижек, имеющие в ассортименте приборы малого диаметра используют муфтовый тип соединения. Диаметр до 100 мм обеспечивает надежность муфтового соединение с трубой. Исключением здесь выступает только шиберные типы арматуры, которые и конструировались для уменьшения размера корпуса.

Средние размеры до 500 мм имеют как стандартные фланцевые типы крепления в литом корпусе, так и возможность установки в бесфланцевом варианте. Небольшой рабочий проход позволяет использовать оба варианта крепления. Как и болтовое соединение на фланцах, так и использование шпилек для затяжки одинаково эффективно что для всех видов задвижек.

Большой диаметр арматуры традиционно применяется только во фланцевом типе установки. Здесь не имеет разницы каким образом выполнен корпус методом чугунного литья или сваркой штампованных фрагментов. Для трубопроводов, имеющих диаметр свыше 500 мм фланцевое соединение с применением болтов, обеспечивает максимально простое и герметичное соединение.

Монтаж

Проверить работоспособность задвижки:

установить на задвижку электропривод, настройить муфту ограничения крутящего момента в соответствии с величиной, указанной в данном паспорте;

выполнить два полных цикла ОТКРЫТО-ЗАКРЫТО, при этом отключение электропривода должно производиться:

1)в нижнем положении – от срабатывания выключателя муфты ограничения крутящего момента;

2)в верхнем положении – от срабатывания конечного выключателя при недоходе бурта шпинделя до упора в верхнее уплотнение от 7 до 16 мм – в зависимости от типоразмера задвижки.

В случае преждевременного срабатывания муфты ограничения крутящего момента, операцию по настройке ее выключателей следует повторить.

ПОРЯДОК МОНТАЖА

Задвижка должна быть установлена на бетонном фундаменте, исключающем воздействие ее веса на трубопровод.

Установочное положение задвижки на трубопроводе – вертикальное, электроприводом вверх с допускаемым отклонением до 3 градусов. Положение клина при приварке задвижки – ЗАКРЫТО. Приварку патрубков (ответных фланцев) задвижки к трубопроводу и контроль сварного шва произведите в соответствии с правилами, действующими на строящемся объекте (ВСН 012-88 «Строительство магистральных и промысловых трубопроводов», РД 153-006-02 «Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов»).

При монтаже задвижки на трубопровод патрубки (или ответные фланцы) должны быть установлены без перекосов, а отверстия под крепеж должны совпадать с отверстиями на фланцах задвижки.

ЗАПРЕЩАЕТСЯ УСТРАНЯТЬ ПЕРЕКОСЫ ТРУБОПРОВОДА ЗА СЧЕТ НАТЯГА (ДЕФОРМАЦИИ) ПАТРУБКОВ ЗАДВИЖКИ.

Установите электропривод.

Выполните два полных цикла ОТКРЫТО-ЗАКРЫТО с отключением электропривода в крайних положениях от срабатывания выключателей.

При гидроиспытаниях трубопровода давлением, равным 1,5 PN , задвижка должна находиться в полностью открытом или в промежуточном положении (от 25 до 75%), что обеспечит поступление испытательной среды во внутренние полости корпуса задвижки.

Для удаления воздуха используйте «воздушную» пробку.