При изготовлении труб используется широкий ряд металлов и полимеров, а также различные варианты их сочетаний. Один из распространенных видов изделий – полипропиленовая (ПП) труба стекловолокно, нашедшая применение в ряде сфер промышленности и коммунального хозяйства.

Стекловолокно, используемое при изготовлении трубных изделий, выполняет функции термостабилизирующего и армирующего (укрепляющего) слоя. Благодаря полученным свойствам была значительно расширена сфера применения армированных труб.

Рис. 1 Стекловолокно и стеклопластик

Свойства стекловолокна

Стеклянное волокно изготавливают из разных видов стекла, в том числе и из стеклянного боя. Технологический процесс его получения состоит в вытягивании через фильеры расплавленной стеклянной массы (стеклянных шариков во времена СССР) или ее раздувании паром при выбросе из центрифуги. При первом методе получают стеклянную нить, а по второй технологии — стекловату.

Полученное стекловолокно обладает следующими характеристиками:

- Низкой тепловой передачей, что используется в стекловате, коэффициент теплопроводности которой около 0,05 Вт/м·°С.

- Главная характеристика стекла — его повышенная устойчивость и нейтральность практически ко всем агрессивным химическим веществам в их высокой концентрации.

- Плотность самих стеклянных нитей составляет 2500 кг/м3, при использовании с другими компонентами (пластиками, смолами) в комбинированном материале она становится меньше.

- Температура плавления стекла зависит от его состава и обычно лежит в диапазоне от 1200 до 1400 °С.

- Само стеклянное волокно является негорючим материалом, однако при смешивании с полимерами общий композит может стать пожароопасным.

- Стекло является диэлектриком, обладает высокой устойчивостью к блуждающим токам.

- Стекловолокно коррозионно и биологически стойкий материал.

- Стеклянные нити по прочности не уступают стали, стеклоткань намного крепче капроновой.

- По толщине нити выпускают несколько видов волокна, ультратонкое имеет диаметр 1 мкм, у самого толстого размер достигает 25 мкм.

Рис. 2 Материалы для стекловолоконного производства по ГОСТ 32650—2014

Технологии изготовления стеклопластиковых труб

Физико-механические характеристики готового изделия зависят от техники производства. Композитная арматура изготавливается четырьмя разными методами: экструзия, пултрузия, центробежное литье и намотка.

Технология #1 — экструзия

Экструзия – технологический процесс, основанный на непрерывном продавливании пастообразного или высоковязкого материала через формующий инструмент. Смола перемешивается с дробленым стекловолокном и пластичным отвердителем, а после подается в экструдер.

Готовое изделие не имеет сплошного армирующего каркаса, так как связующее наполняется стекловолокном хаотично. Отсутствие «армопояса» сказывается на снижении прочности труб

Высокопроизводительная экструзивная линия позволяет получить бескаркасную композитную продукцию по низкой цене, однако спрос на нее ограничен ввиду невысоких механических свойств. Основа полимерной матрицы – полипропилен и полиэтилен.

Технология #2 — пултрузия

Пултрузия – технология изготовления композитных длинномерных элементов малого диаметра с неизменным поперечным сечением. Проходя через разгоряченную формообразующую фильеру (+140 °С), «вытягиваются» детали из стекловолокнистой материи, пропитанной термореактивной смолой.

В отличие от экструзивного процесса, где определяющим воздействием является давление, в пултрузивном агрегате эту роль выполняет тянущее воздействие.

Основные рабочие узлы пултрузионной установки: комплекс подачи волокна, полимерный резервуар, преформовочный прибор, термо-прессформа, тянущая лента и отрезная машина

Технологический процесс:

- Волокнистые нити с катушек подаются в полимерную ванну, где пропитываются термопластичными смолами.

- Обработанные волокна проходят через преформовочную установку – нити выравниваются и приобретают нужную форму.

- Незатвердевший полимер поступает на фильеру. За счет нескольких нагревателей создается оптимальный режим для полимеризации и выбирается скорость протяжки.

Отвержденный продукт вытягивается тянущей машиной и распиливается на сегменты.

Отличительные особенности пултрузионной технологии:

- допустимые к обработке полимеры – эпоксидые, полиэфирные смолы, винилы;

- скорость протяжки – использование инновационных оптимизированных «пултрузионных» полимеров позволяет ускорить протяжку до 4-6 м/мин. (стандарт – 2-3 м/мин.);

- разбег рабочей зоны: минимум – 3,05*1 м (усилие протяжки до 5,5 т), максимум – 1,27*3,05 м (усилие – 18 т).

На выходе получается труба с идеально гладкими внешними и внутренними стенками, на высоком уровне и прочностные показатели.

Характеристики стеклопласта, полученного методом пултрузии: разрушающее напряжение на изгиб – 700-1240 МПа, теплопроводность – 0,35 Вт/кв.м°С, степень упругости на растяжение – 21-41 ГПа

Недостатки метода относятся не к качеству исходной продукции, а к самой технологии. Аргументы «против»: высокая стоимость и длительность производственного процесса, невозможность изготовления труб большого диаметра, рассчитанных на значительные нагрузки.

Технология #3 — центробежное литье

Швейцарская компания Hobas разработала и запатентовала технику центробежного формирования. В этом случае производство осуществляется от наружной стенки трубы к внутренней при задействовании вращающейся формы. В состав трубопровода входят: измельченные стеклянные жгуты, песок и полиэфирные смолы.

Сырьевые компоненты подаются во вращающуюся матрицу – формируется структура внешней поверхности трубопровода. По мере производства к жидкой смоле подмешиваются твердые составляющие, наполнитель и стекловолокно – под действием катализатора полимеризация проходит быстрее.

В результате формируются многослойные гладкие стенки. Благодаря технике структура трубы монолитная, однородная без расслоений и газообразных частиц

Дополнительные достоинства:

- высокая точность габаритов исходной продукции (внутреннее сечение вращающейся формы соответствует внешнему диаметру готового изделия);

- возможность отлить стенку любой толщины;

- высокая кольцевая жесткость полимерного композита;

- получение гладкой поверхности снаружи и внутри трубной арматуры.

Недостаток центробежного производства стеклопластиковых труб – энергоемкость и дороговизна конечного товара.

Технология #4 — поступательная намотка

Самая популярная техника – непрерывная намотка. Труба создается при переменном чередовании оправки стекловолокном с полимерами с процессами охлаждения. Производственный метод имеет несколько подвидов.

Спирально-кольцевая техника

Укладчиком волокон является специальное кольцо, по окружности которого расположены фильеры с нитями.

Рабочий элемент непрерывно перемещается вдоль оси движущейся оправы и распределяет волокна по ходу винтовых линий.

При изменении скорости вращения оправы и перемещения укладчика, меняется угол расположения стекловолокон. На торцах трубы кольцо работает в режиме «реверс» и укладывает нити с минимальным уклоном

Основные преимущества метода:

- равномерная прочность по всей поверхности магистрали;

- отличная переносимость растягивающих нагрузок – трещины исключены;

- создание изделий переменного диаметра и сечений сложной конфигурацией.

Эта техника позволяет получить высокопрочные трубы, рассчитанные на эксплуатацию под большим давлением (насосно-компрессорные инженерные сети).

Спирально-ленточная намотка

Техника аналогична предыдущей, отличие – укладчик подает узкую ленту из волокон. Плотный армирующий слой достигается увеличением количества проходов.

В производстве задействовано более дешевое оборудование, чем при спирально-кольцевом методе, но «ленточной» намотке присущи пару весомых недостатков:

- ограниченная производительность;

- рыхлая укладка волокон снижает прочность трубопровода.

Спирально-ленточный способ актуален при изготовлении трубной арматуры под низкое, умеренное давление.

Продольно-поперечный метод

Осуществляется непрерывная намотка – укладчик размещает продольные и поперечные волокна одновременно. Реверсное движение отсутствует.

Под вращающуюся оправку используются движущиеся катушки, подающие продольные армирующие волокна. При изготовлении объемных труб требуется задействовать большое количества бобин

Характеристики метода:

- используется преимущественно при создании труб сечением до 75 мм;

- есть возможность натяжения осевых нитей, за счет чего достигается прочность, как при спиральном способе.

Продольно-поперечная технология высокопроизводительна. Станки позволяют менять соотношение осевой и кольцевой арматуры в широком диапазоне.

Косослойная поперечно-продольная технология

Разработка харьковских инженеров пользуется спросом среди отечественных производителей. При косослойной намотке укладчик выводит «вуаль», состоящую из пучка связующих нитей. Лента подается на оправу под незначительным углом внахлест с предыдущим витком – образуется кольцевая арматура.

По завершению обработки всей оправки волокна обкатываются роликами – остатки связующих полимеров удаляются, армирующее покрытие уплотняется.

Прикатка позволяет добиться минимально необходимого содержания пластика. Доля стекла в отвержденном композите составляет около 80% – оптимальный результат, обеспечивающий высокую прочность и низкую воспламеняемость

Особенности косослойной накатки:

- плотность прилегания стекловолокон;

- неограниченный диаметр производимых труб;

- высокие диэлектрические свойства за счет отсутствия сплошной арматуры по оси.

Модуль упругости «косослойного» стеклопласта уступает аналогичному параметру других техник. Из-за риска появления межслойных трещин метод не реализуем при создании трубопроводов под высокое давление.

Технология производства

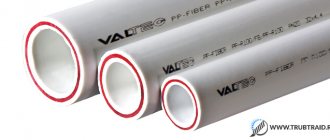

В трубном промышленном производстве единственная труба армированная стекловолокном — это полипропиленовая (ПП). Благодаря технологии введения в трубную оболочку внутреннего стекловолоконного слоя получилось значительно улучшить физические характеристики изделий.

Полипропиленовые трубы армированные стекловолокном на современных производствах выпускают по следующей технологии:

- Гранулированный полипропилен ППР-100 из силосов, в которых осуществляется его хранение, направляется в расходные бункеры.

- На участке по подготовке стекловолоконного наполнителя из волокон фибры и полипропилена под воздействием высокой температуры формируются жгуты. После охлаждения они дробятся на гранулы.

- Гранулы стекловолоконной фибры и полипропилена по пневматическому трубопроводу поступают в бункеры автоматизированной экструдерной линии.

- После формования трубной оболочки в экструдере на его выходе получает трехслойную армированную трубу.

- Далее изделие проходит вакуумный калибратор и ванны охлаждения.

- После вытяжное устройство гусеничного типа со стабильной скоростью протяжки подает трубу на отрезной станок.

- Там производится беспылевая резка труб ножами на отрезки нужной длины.

- После обрезания готовые изделия поступают в накопитель, где происходит их пакетирования и сбрасывание в транспортные тележки опрокидывателем с пневмоприводом.

Рис. 3 Технология производства труб из полипропилена

Полипропиленовые изделия

Технические характеристики трубы полипропиленовой армированной стекловолокном зависят от полимера, использующегося для их изготовления. На всех изделиях нанесена маркировка, что дает возможность сразу определиться со сферами использования трубчатых деталей.

Выясним, что обозначает маркировка на трубах. Так вот, PPR – английское, а ППР – русское название обозначает, что это – труба ПолиПропиленовая из Рандом-сополимера.

Такие полипропиленовые трубы армированные стекловолокном применяются для отопления, водопроводов, вентиляционных систем, трубопроводов промышленного назначения.

При обустройстве инженерных сетей все чаще используются ППР трубы армированные стекловолокном. В этом нет ничего странного, поскольку они – надежные, достаточно легкие, да и с их монтажом значительно меньше проблем.

Еще один немаловажный фактор – стоимость. Например, цена ППР труб армированных стекловолокном для отопления ниже, чем металлических аналогов, что способствует экономии бюджета семьи. Эти, а также другие характеристики, которыми обладает труба полипропиленовая армированная стекловолокном, способствовали ее популяризации, применению в разных сферах народного хозяйства.

Сферы применения

Основные области использования полипропиленовых трубопроводов — бытовое и коммунальное хозяйство, пищевая и химическая промышленность. В быту их применяют для:

- Подачи холодной воды внутри помещений. Для этих целей используют обычную ПП-трубу, в которой отсутствует армирующий слой. Однако не исключено применение труб с волокном в трубопроводных магистралях с высоким давлением, которое присутствует в сетях многоэтажных домов.

- В линиях горячего водоснабжения. ПП труба армированная стекловолокном лучше других по своим техническим характеристикам подходит для внутридомовых сетей горячего водоснабжения. Она является оптимальным выбором с точки зрения соотношения цены и качества, способна выдержать максимальный срок эксплуатации при стандартном давлении и температуре воды в системе.

- В трубопроводах систем отопления. Стоит отметить, что полипропиленовые трубы для отопления со стекловолоконным армированием рекомендуется использовать в отопительных системах как коммунального, так и бытового назначения не выше 80 ºС и давлении (PN) 20 или 25 бар. Но далеко не каждая индивидуальная отопительная система функционирует с теплоносителем, имеющим температуры нагревания в 80 или 90 °С.

Виды армирования ППР труб

Для укрепления полипропиленовых труб методом армирования используют следующие материалы:

- стекловолокно располагается внутри трубы;

- алюминий может укреплять стенки трубы изнутри или снаружи, а может быть впаянным между полипропиленовыми слоями.

Оба вида армированных труб подходят для монтажа отопительной системы в индивидуальном жилом доме, так и для подключения к централизованной системе. Но строители обычно отдают предпочтение армированным трубам со стекловолокном, поскольку их легче монтировать.

Обратите внимание! Еще большую прочность армированным трубам придает укрепление с помощью композита, т.е смешения стекловолокна и полипропилена. При этом создается прочная конструкция на молекулярном уровне.

Физические и эксплуатационные свойства

В быту ПП труба армированная стекловолокном используется в качестве трубы для отопления для подачи отопительной жидкости и горячей воды — это накладывает определенные ограничения на ее физические характеристики и размерные параметры. Основные свойства армированных стекловолокном ПП-труб:

- Рандомный сополимер полипропилена PP-R, из которого в основном изготавливают ПП трубы для отопления, может выдерживать температуры до 165 °С. При этом рабочая температура среды, при которой материал может функционировать в течении всего эксплуатационного срока в 50 лет, не должна превышать 80 °С.

- Труба полипропиленовая армированная стекловолокном рассчитана на эксплуатацию при номинальном давлении PN не более 20 бар. Некоторые производители (российско-итальянский Valtec) выпускают ПП-трубы на 20 бар с красной стекловолоконной оболочкой и на 25 бар с серой.

- Армированные стекловолокном ПП-трубы соединяют методом пайки, используя для этого специальные паяльники для полипропиленовых труб. Внутреннюю и наружную оболочки двух спаиваемых деталей разогревают при температуре + 260 °С, и стыкуют между собой. В результате взаимной диффузии полимеров образуется прочное и надежное соединение. Для перехода на металл любое производство одновременно с трубной продукцией выпускает широкий ряд фитингов, во многие из которых впаивают резьбовые латунные втулки.

- Коэффициент теплопроводности стекловолоконных ПП-труб относительно невысок и составляет 0,25 Вт/м·°С.

Рис. 5 Сферы применения стекловолоконных ПП – труб от Valtec

- Типоразмеры ПП труб армированных стекловолокном, задаются их наружным диаметром из стандартного ряда 20, 25, 32, 40, 50, 63, 75, 90 и 110 мм.

- Гарантированный и соответствующий стандарту срок службы ПП-труб со стекловолокном для отопления — не менее 50 лет при условии эксплуатации их в рабочей среде с температурными параметрами, на которую они рассчитаны (не более + 80 °С).

- Основной недостаток ПП-труб — высокий коэффициент линейного расширения, доходящий до 9 см на 100 метров участке чистого полипропилена. Так как дополнительный слой является смесью стекловолокна с ПП, на линейное расширение это не оказывает существенного влияния. Трубный армированный полипропилен чуть меньше (на 2 — 3 см) удлиняется при нагревании 100 м участка.

- Как и подавляющее количество полимеров, полипропилен не выносит прямого солнечного излучения. Для защиты от ультрафиолета его окрашивает в серые, зеленые, черные цвета.

- Также к недостаткам полипропилена можно отнести его высокую кислородопроницаемость, что может оказаться вредным для трубопроводов, отопительного оборудования с деталями, содержащими сплавы железа.

Рис. 6 Паяльное оборудование для полипропилена

Как соединяются элементы между собой

Трубы PPR армированные стекловолокном можно соединить в единую конструкцию диффузионной сваркой или фитингами (переходниками, муфтами, тройниками и иными деталями).

В каждом из методов используется специальный паяльник, так называемый, сварочный аппарат. Состыкованные таким образом стояки, создают монолитную неразборную конструкцию.

Наличие специальных переходников в виде резьбовых, фланцевых соединений представляет возможным скрепить трубу PPR полипропиленовую армированную стекловолокном с металлической магистралью, соответствующей арматурой.

Труба стекловолокно — монтаж

Монтаж полипропиленовых труб с армированием из стекловолокна ничем не отличается от обычных — для соединения отдельных участков, фитингов и арматуры используют метод пайки при температуре 260 °С.

Каждый производитель стекловолоконных полипропиленовых труб выпускает широкий ряд фасонных деталей для проведения паяльных работ. К ним относят муфты, переходники с малого диаметра на большой и с полипропилена на резьбовую латунь, угловые отводы, тройники, запорные шаровые краны и ряд других фасонных элементов.

Стоить заметить, что для сварки полипропиленовых труб армированных стекловолокном применяются те же фитинги, что и при пайке обычных труб, вся фасонина является универсальной.

Существует два основных типа паяльных агрегатов для соединения полипропилена: мечевидные и стержневые. Для работы с крупногабаритными элементами применяют дисковые утюги больших диаметров. Хотя ценовой диапазон паяльников довольно широк и рынок насыщен большим количеством не слишком качественных китайских приборов, неплохой прибор турецкого производства для полупрофессионального и бытового использования можно приобрести всего лишь за 3000 рублей.

Рис. 7 Фитинги, фасонные детали и арматура для пайки полипропилена

Сама процедура пайки полипропилена не выглядит слишком сложной, нередко хозяева ради экономии финансовых осваивают пайку самостоятельно и прокладывают внутридомовые магистрали своими руками.

Чтобы соединить две трубы из полипропилена одинаковых или разных диаметров на мечевидном паяльнике, проводят следующие операции:

- Собирают паяльной прибор, подсоединяя к нему с двух сторон цилиндрические насадки.

- Включают паяльник в электрическую сеть и ожидают нагрева утюга до нужной температуры — об этом сигнализирует индикатор.

- Одновременно с двух сторон одевают на насадки трубу и муфту, удерживают их некоторое время, указанное в инструкции на паяльный аппарат.

- Снимают трубу и муфту, быстро стыкуют их между собой, стараясь выдержать взаимное расположение деталей строго по осевой линии. Ни в коем случае нельзя вращать детали относительно друг друга.

- После фиксации заданное время стыковка двух элементов считается завершенной.

- Далее все всю процедуру повторяют, разогревая на насадках второй трубный отрезок и первый с припаянной муфтой.

Плюсы труб из полипропилена

Из полипропилена изготавливают практически все – от пленок до деталей водопроводных коммуникаций. Их популярность обусловлена большим количеством преимуществ.

Среди них:

- гибкость. Такие трубы можно прокладывать даже в самых труднодоступных местах, так как сам материал весьма пластичен, и может принимать практически любую форму. Поэтому их часто используют при установке систем подогрева полов;

- прочность. Как сказано выше, сам материал жесткий и стойкий к механическим повреждениям. Соответственно, полипропиленовая деталь имеет такие же преимущества. Таким коммуникациям не страшны незначительные повреждения;

- долговечность. Труба из этого пластика достаточно вынослива и при правильном монтаже и эксплуатации прослужит вам 50-70 лет;

- низкая цена. По сравнению с аналогами из металла и меди, этот товар сильно выигрывает, так как имеет более низкую стоимость. Не уступая металлическим изделиям в прочности и сроке службы, он является более доступным;

- универсальность. Полипропиленовая труба применяется в разных отраслях хозяйства. Ее можно использовать для подогрева пола, изолирования и защиты электрокабеля, транспортировки холодной и горячей воды, а также как часть системы отопления. Тип и размеры здания не имеют значения – такое оборудование прекрасно работает везде;

- термостойкость. Полипропиленовая труба спокойно функционирует при 96 градусах тепла, что обеспечивает возможность работы с горячими веществами;

- простая конструкция и несложный монтаж. Этот плюс позволяет ускорить и облегчить процесс установки трубы, а также избавляет вас от необходимости прибегать к услугам специалистов – такую систему можно соединить и самостоятельно;

- легкий вес. Это в значительной мере облегчает работу с оборудованием и его транспортировку.

Монтаж полипропиленовых труб производится очень простым способом, поэтому все работы по устройству трубопровода можно провести самостоятельно

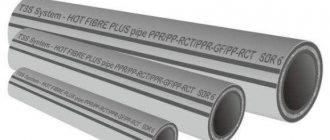

Маркировка полипропиленовых труб со стекловолокном

Полипропиленовые трубы армированные стекловолокном маркируют, оставляя продольную символьную полоску на наружной оболочке.

Стоит отметить, что порядок расположения, наличие тех или иных символов у разных производителей отличается из-за отсутствия единых стандартов. Но в любой маркировке обязательно присутствуют размерные параметры изделия и его напорные характеристики. Расшифровка буквенно-цифровой символики в порядке расположения:

- Логотип, товарный знак предприятия изготовителя.

- Фирменное наименование изделия

- Материал изготовления. Обычно ставят стандартное обозначение — PP-R/GF/PP-R или PPR-GF-PPR (иногда PPR-GF), где — PP-R — рандомный сополимер пропилена; — GF — внутренний слой из смеси полипропилена и стекловолокна.

- SDR — стандартное соотношение диаметра к толщине стенки.

- S — серия трубы, показывает соотношение наружного диаметра к толщине стенки. Показатель дублирует SDR и связан с ним по формуле S = (SDR-1)/2.

- MRS — минимальная длительная прочность. Показывает, при каком давлении труба сможет гарантированно отработать эксплуатационный срок в 50 лет при условии транспортировки по ней рабочей среды с температурой, не превышающей 20 °С.

- PN — номинальное давление, состоит из указанного символа и числа.

- Диаметр изделия и толщина стенки.

- Класс эксплуатации, обычно ставится на продукции отечественных производителей: — 1 – изделие рассчитано на эксплуатацию в сетях горячего водоснабжения при температуре рабочей среды не более 50 °С. — 2 – для использования в магистралях горячего водоснабжения при температуре воды до 70 °С. — 3 – изделие подходит для эксплуатации в низкотемпературном радиаторном отоплении с температурой отопительный жидкости не более 50 °С. — 4 – труба предназначена для использования в высокотемпературном радиаторном отоплении с температурой теплового носителя до 70 °С. — 5 – изделие рассчитано на применение в напольном отоплении при температуре рабочей среды не более 90 °С. — ХВ – труба предназначена для эксплуатации в сетях холодного водоснабжения.

- Технические условия, нормативный документ или стандарт.

- Заводская информация: смена, партия, дата выпуска.

- Штрих-код изделия.

- Страна-производитель.

Рис. 9 Примеры маркировки ПП-труб

Статья по теме:

Автономная система отопления частного дома – полное руководство. Как правильно организовать автономную систему отопления, какие материалы и оборудование выбрать, как все правильно организовать, какие будут нужны документы.

Как правильно выбрать

Таким вопросом задается каждый, кто имеет дело с обустройством трубных конструкций во время ремонта или при сооружении нового дома. Главное, чтобы планируемая магистраль была качественной и дешевой.

Для оптимального решения вопроса, нужно обладать знаниями о технических характеристиках системы, которую планируется соорудить.

Специалисты советуют придерживаться определенных рекомендаций относительно иных характеристик, главными из которых являются:

- диаметр;

- давление;

- производители.

А дальше – более подробно.

Необходимые диаметры.

Сегодняшний рынок насыщен изделиями, диаметрами 20-110 мм.

В быту чаще других применяются элементы диаметром до 40 мм. Стояки такой толщины используются при обустройстве отопления, вентиляционных систем, горячего и холодного водоснабжения.

В отдельных случаях нужны максимально точные расчеты при монтировании определенных коммуникаций. В таких ситуациях необходимо воспользоваться услугами специалистов, которые с помощью формул сделают необходимые вычисления. Учитывая максимальный расход воды, скорость ее движения, профессионалы максимально точно скажут, стояк какого диаметра нужно применить в том или ином случае.

На какое давление рассчитаны детали

Человеку, не знакомому со спецификой такой работы, задание по выбору стояка, который способен выдерживать определенное давление, кажется достаточно сложным. Но это на первый взгляд. Фактически, проблема решается просто.

Для этого нужно: знать, на какое давление рассчитана отопительная или водопроводная система и… уметь читать. Это значит, что поскольку на всех ППР трубах армированных стекловолокном имеется маркировка, то в ней содержится вся информация об изделии. Вот там и написано, на какое максимальное давление рассчитано изделие.

Преимущественно, в быту применяют коммуникации с надписью PN20, что означает, что деталь может эксплуатироваться в магистралях с давлением до 20 атм. Это число – преувеличено, поскольку такого давления в бытовых магистралях не наблюдается. Например, в системах отопления одноэтажных зданий номинальное давление 2,5 — 4 атмосферы. Но запас прочности не помешает.

Относительно диаметра, необходимо подобрать соответствующие фитинги.

Важно! Оптимальным вариантом подбора труб, фитингов является наличие деталей не только одного диаметра, но и одного производителя. При монтаже конструкции из таких элементов исключаются минимальные проблемы.

Производители

Правильность выбора ППР стояков включает в себя также выбор производителя. Одной конкретной компании, продукция которой удовлетворяла бы всех клиентов – не существует.

Вопрос состоит в том, чтобы избежать ненужных проблем. Поэтому, следует отдать предпочтение тому (или тем) предприятию, репутация которых на рынке аналогичных товаров – безупречная.

Неким преимуществом в этом плане обладают компании из Европы. Высоким качеством, надежностью в эксплуатировании, доступной ценой, а значит, популярностью пользуются изделия компаний из Германии и Чехии.

В последние годы значительно возросло качество товаров из Турции, Китая.

Немного отстают от них отечественные производители, продукция которых сегодня отличается не только относительно невысокими ценами, но и надлежащим качеством. Выбор – за вами. Главное, чтобы не купить подделки. Поэтому, покупайте товар в фирменных магазинах, требуя при этом сертификат качества.

Кроме этих, существуют иные причины, влияющие на выбор товара. Есть, правда, одно но: мы вообще не вспомнили о сроках эксплуатации изделий из белого полипропилена. На это есть своя причина. Придерживаясь требований правильной эксплуатации, элементы трубопроводной конструкции полностью способны выдержать тот промежуток времени, который нужен для начала следующего капитального ремонта здания.

Такие вот сегодня материалы.