Неразрушающий контроль трубопроводов и сварных соединений. Чтобы вовремя выявить нарушения состояния внутренней и наружной поверхности труб, их швов, в местах стыков, применяют неразрушающий контроль трубопроводов и сварных соединений. От их исправного состояния зависит надежность и долговечность конструкции.

Внимание! Процесс проходит согласно строгим правила и требования Гост. Все работы могут проводить квалифицированные специалисты, имеющие специальное образование.

Способы проведения контроля качества

Учитывая важность надежного соединения сварных швов, контроль качества сварных соединений должен выполняться систематически. Это важный технологический процесс, который подразумевает выполнение поиска повреждений, которые могут стать причиной дальнейшего разрушения трубопровода и нарушения работоспособности системы в целом.

Процесс включает проведение систематического операционного контроля, проведение механических испытаний фрагментов трубопровода со сварным соединением. Также выполняется проверка параметра сплошности стыка по всей толщине металла, потому что место шва должно быть одним куском сплава без утончений, но при этом допускаются наплывы.

При помощи специальных стендов проводятся пневматические и гидравлические испытания. Все классические способы контроля качества сварных швов труб приведены в ГОСТе 3242-79.

Кроме разрушающих, также применяются неразрушающие методы:

- магнитографический контроль;

- контроль сварных соединений рентгеновским излучением;

- контроль сварных соединений гамма-излучением;

- ультразвуковая дефектоскопия соединений.

Рассмотрим каждый способ по отдельности, потому что все они имеют свои особенности, которые так или иначе влияют на процесс определения состояния сварного соединения. В этом случае выполняется контроль всего периметра стыка на соответствие толщине по всей структуре соединения. В зависимости от нагруженности трубопроводы принято делить на 4 категории.

Подрез сварного шва

Как проверяют проницаемость?

Когда сваривают ёмкости, трубопроводы и так далее, необходимостью становится именно оценка того, какой является герметичность. Такой контроль качества так же проводится с использованием различных методов и инструментов:

- Испытания по гидравлике и пневматике.

- Пузырьковым методом.

- Течеиспускание.

И так далее. Пневматические испытания – это когда внутрь трубопровода запускают воду или газ в больших количествах. Пенообразующий состав наносят на поверхность снаружи. Если появляются пенистые пузырьки – значит, герметичность была нарушена.

Видео

ERW-pipe welding machine for field application — Оборудование для сварки и неразрушающего контроля.

Требования к сварным швам

Любые сварные швы в трубопроводе не должны иметь трещин, кратеров, прожогов и иных дефектов некачественной сварки. Также весьма критичны будут подрезы глубиной более 0,5 мм. Данное требование особенно важно для трубопроводов, которые эксплуатируются под давлением от 10 МПа.

Качество сварных соединений разных толщин металлов проводится своим методом. Например, при толщине стали 16 мм и более применяется радиографический способ. А соединения из сталей ХМ, С и ХГ выполняется ультразвуковым методом, при котором проводится окончательная дефектоскопия.

Важно соблюдать последовательность проведения контроля качества сварных соединений. Например, перед тем, как провести радиографию или применить ту же ультразвуковую дефектоскопию, необходимо применить магнитопорошковый или цветной способ. Данное требование относится к зонам возле шва на расстоянии 20 мм.

Правила внешнего и технического осмотра

Любую проверку качества трубопровода начинают проведением внешнего осмотра. Он бывает не только чисто визуальным, но и предполагает использование измерительных и других видов технических инструментов. Это позволит выявить проблемы во внешних факторах, соответствие текущего состояния нормативам и требованиям законодательства.

Видео

Раздел II Урок №5. Проведение контроля.

Обнаружение даже небольших трещин в сварных соединениях не составит труда, если очистить небольшой участок на шве, а потом обработать его при помощи спирта, кислотного слабого раствора.

Геометрические размеры не определить без линейки и штангенциркуля. Хорошее освещение сделает проверки более эффективными. Как и использование лупы, поддерживающей увеличение в 8-10 раз.

Магнитографический контроль

1 — ферромагнитная пленка; 2 — электромагнит; 3 — источник постоянного тока; 4 — трещина на сварке; импульсы: 5 — трещины, 6 — непровар, 7 — сетки из пор

Магнитографический контроль представляет собой ничто иное, как магнитную дефектоскопию. Данный метод позволяет обнаружить, так называемые, поля рассеяния. Они обнаруживаются при намагничивании дефектных мест и отражаются на радиограмме в виде графиков.

Если шов выполнен качественно и металл сплавлен равномерно по всей толще, то магнитные линии распределяются в нем равномерно без искривлений. Если в шве присутствуют различные дефекты, то они будут распространяться хаотично. Поле отклоняется и в результате этого образуются, так называемые, поля рассеяния.

Этот метод применяется при выполнении контроля качества полуавтоматической сварки в среде под флюсом или в инертной среде. Толщина металла должна быть в пределах от 2 до 25 мм. Магнитографический метод позволяет выявить следующие дефекты:

- продольные микротрещины;

- непровары;

- цепочки и скопления шлака;

- газовых пор.

Все перечисленное оказывает существенно влияние на прочность соединения и может стать причиной фатального разрушения. Процедура контроля при помощи магнитографии проводится в два этапа:

Сначала изделие намагничивается специальным прибором. На этом этапе происходит запись полей намагничивания на магнитную ленту.

На втором этапе выполняется считывание информации с ленты. Для этого применяются дефектоскопы.

Ультразвуковой дефектоскоп Smartor

Для выполнения намагничивания применяются подвижные и стационарные намагничивающие приборы. Стационарные воздействуют на шов с двух сторон, снаружи и изнутри. Чаще применяются именно подвижные намагничиватели типа ПНУ. В процессе работа ими создается однородный поток, заключенный между двумя полюсами.

Полюсы соединены сердечником для создания полуцепи магнитного потока. Второй частью сердечника является сварной шов. На сердечник надета намагничивающая катушка. Перемещается аппарат для намагничивания на специальных немагнитных колесах. Важную роль играет расстояние между контролируемой поверхностью стыка и полюсами.

Подвижные намагничивающие приспособления используются для контроля сварных соединений малых и средних труб с диаметром от 100 до 1020 мм. Толщина стенки не должна быть более 16 мм. Если необходимо проконтролировать качество сварного стыка на трубе меньшего размера, то следует применять намагничивающие клещи или вилки.

Для проведения контроля качества сварного стыка труб большего диаметра в пределах от 1220 до 1420 мм применяется аппарат, который обладает шаговым перемещением. Называется такое устройство МУН-1. Он позволяет контролировать стыки из металла толщиной до 20 мм. Оснащается пультом дистанционного управления, благодаря которому контролируется процесс и происходит управление аппаратом. Для контроля качества стыка разных диаметров в этом диапазоне используются специальные сменные башмаки.

Для проведения проверки качества, строительные организации обращаются в центр строительного контроля

Если требуется проконтролировать соединение труб диаметром 1420 мм и со стеной до 25 мм, то необходимо использовать установку типа УМД-142. Она монтируется на специальные механизированные сварочные базы. Если необходимо выполнить контроль качества сварки стыков трубопровода на трассе, то для этих целей применяется мобильная лаборатория ЛПМ-К. В качестве намагничивающего устройства используется кольцевой магнит. Он позволяет полностью охватить всю поверхность стыка.

Для работы намагничивающего устройства, применяемых в контроле стыков больших труб, требуется мощный источник питания. Применяются мобильные станции типов СПП-1 и СПА-1. Также допускается возможность использования сварочных аппаратов, но в таком случае необходимо использовать реостат. Для записи данных раньше использовалась лента шириной 35-70 мм на триацетатной или лавсановой основах типов МК-1 и МК-2. Протягивалась она моторами над намагничиваемым участком. Аппарат имел лучевую трубку, на которой отражались одиночные импульсы намагничивания.

В качестве средств визуального отображения информации использовались МД-30Г, МД-11Г, МГК-1 и МДУ-2У.

Дефектоскопия сварных соединений труб на газо-нефтепроводах

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Контроль сварных соединений рентгеновским излучением

Одним из самых распространенных на сегодняшний день методов контроля качества сварных соединений является рентгеновское излучение. Его также называют рентгено- и гаммаграфическим. Особенность этого метода заключается в том, что гамма-лучи способны проходить сквозь сварное соединение. Для фиксации результатов применяется специальная радиографическая пленка. В результате действия гамма-лучей на пленке возникает скрытый для обычного зрения рисунок. Его можно увидеть только после проявления и закрепления, как и в случае с фотообработкой. С целью лучшей проявки дефектов применяются концентраторы из металлических или флюоресцентных экранов.

Известно, что рентгеновские лучи являются теми же электромагнитными колебаниями, имеющие определенную частоту. Принимает излучения специальная рентгеновская трубка. Она оснащена двумя электродами, расположенными в баллоне. Процесс образования излучения возникает в момент торможения электронов, которые задерживаются анодом. При этом электрон принимает кинетическую энергию, равную E=eU. Когда достигается минимальная длина волны Emax=hc/λ0.

электронов на аноде, генерируется максимальное количество рентгеновского излучения. Учитывая, что h – постоянная Планка и равна 6,625∙10-34 Дж/с, с – это скорость света в вакууме, а е – заряд электрона равный 1,602∙ 10-19 Кл, то приравняв Е и Emax, можно определить минимальную длину волны λ0 и она будет равна

hc/(eU) = 1,24∙10-6/U

Если увеличивать напряжение на аноде, то длина волны становится меньше. В результате излучается спектральный состав рентгеновского излучения. В результате этого увеличивается максимальная энергия непрерывного спектра. Если изменять ток анодной трубки, то аналогично изменяется и интенсивность рентгеновского излучения. Дозу облучения можно определить из произведения анодного тока и длительности времени, на протяжении которого происходило воздействие.

Рентгеновская трубка обладает очень малым КПД, которые не превышает 2% от всей энергии электронов. Все остальное уходит на нагрев, который выводится специальной средой наружу. Для регистрации рентгеновского излучения, прошедшего через сварное соединение, используется эмульсия специальной радиографической пленки.

1. Радиографическая техническая плёнка Р8Ф; 2. Рентгеновская плёнка Agfa D5

Так как любая используемая для контроля качества сварки радиографическая пленка не имеет идеального участка на кривой, то контрастность и градиент определяется индивидуально из соотношения γd = dD/(d lg D). D – Плотность почернения пленки. Если используется безэкранная пленка, то плотность почернения в них Dб определяется пропорциональностью проявленных пятен. Экспозиция X при этом определяется количеством квантов, которые прошли через пленку. В таком случае Dб = Dmaх[l-exp(-kX], k – чувствительность пленки, а Dmaх является величиной максимальной плотности почернения. Если используется экран, то уравнение будет иметь вид:

Dэ=Dmax[1-1/(1+kX2).

Пленки обладают, так называемой, спектральной чувствительностью. Это свойство указывает на способность получать разные плотности почернения с одинаковой экспозицией, но разной дозой. Спектральная чувствительность обозначается буквой Q и определяется по формуле

Q=1/X

Все радиографические пленки характеризуются разрешающей способностью. Она определяет количество различимых штриховых линий на расстоянии 1 мм. Наиболее качественными в этом плане являются пленки типов РТ-4 М и РТ-5. Они также являются мелкозернистыми. Контроль с использованием усиливающих кранов позволяет получить более существенную картину, но при этом важно правильно выбрать материал для изготовления экрана, которым может быть олово, свинец, вольфрам. Материал выбирается в зависимости от величины питающего напряжения до 100 кВ и свыше 100 кВ.

В промышленных масштабах для проведения контроля качества сварного шва используют пленку РТ-СШ. В качестве экрана применяется лавсан с покрытием из тяжелых элементов, заменяющих свинец. Выделяют 4 класса рентгенографических снимков.

Контроль сварных соединений трубопроводов гамма-излучением

Гамма — дефектоскопы SENTINEL 880 серии

Процесс контроля качества сварных соединений на трубах является важным этапом при прокладке коммуникаций с использованием стальных труб. В основном, применяется метод сваривания, так как он позволяет достичь наибольших показателей герметичности, а, соответственно, и надежности эксплуатации оборудования. Для определения качества сварки используются разные методы, и каждый имеет свои особенности, так как позволяет определять скрытые дефекты в металле любой толщины.

Есть разрушающие и неразрушающие технологии, которые позволяют получать разные данные. Одним из таких методов является процесс облучения гамма-излучением. Это ничто иное, как пучок энергии, который формируется во время распада ядер в различных веществах. Притом используются как натуральные, таки и искусственно произведенные компоненты. Для получения такого излучения необходим соответствующий источник. Таковым выступает радиоактивный изотоп тулии 170, индия 192 и цезия 137. Также нередко используется изотопы стронция 90, европия 152 и 155 и селена 75.

Особенность процесса распада ядер является нерегулируемым процессом, но при этом реакция относится к статической. Чтобы получить необходимый результат, нужно регулировать интенсивность распада, тем самым, изменяя количество радиоактивных веществ, которые вступили в реакцию. Здесь работает экспоненциальный закон. Формула зависимости активности распада имеет следующий вид:

Q(t)=Q-0e-0,693t/T.

Чтобы определить активность радиоактивных веществ, было введено понятие полураспада. Оно характеризует время, за которое в среде с определенными параметрами происходит распад ровно половины всех имеющихся ядер. Соответственно, для каждого вещества имеется свой конкретный срок. При этом степень активности веществ определяется из количества свободных атомов, которые могут вступать в реакцию полураспада. Эта величина также называется скоростью распада, которая указывает на общий результат реакции.

Для экспоненциальной дозы гамма и рентгеновского излучений характерно наличие энергии квантового излучения. Она преобразуется в кинетическую, которая передается заряженными частицам, которые находятся в среде атмосферного воздуха. Мощность экспозиционной дозы определяется из дозы, которая была поглощена за единицу времени.

Единицей измерения этой характеристики являются амперы на килограмм. Также для расчетов используется соотношения рентген в секунду. Мощность определяется произведением мощности гамма-излучения без поглотителя на отношение дозового фактора накопителя к силе. При этом экспонента берется в степени из произведения коэффициента относительного уменьшения и площади поглотителя. Формула расчета данной характеристики выглядит следующим образом:

P=P0e-µδB/F2.

В данной формуле применены следующие символы:

- P0 – мощность экспозиционной дозы без поглотителя;

- µ — коэффициент уменьшения интенсивности излучения;

- B – дозовый фактор накопления.

Ионизирующее действие сравнивается по гамма-эквиваленту препарата, которые возникают при в результате ионизации. Эталонным является именно излучение радия, потому что оно отвечает основным законам. В результате опытных испытаний было доказано, что 1 г радия способен создавать экспозиционную дозу до 2,13х10-3 Кл/кг.

При этом обязательно используется платиновый фильтр, толщина которого составляет не менее 0,5 мм, а расстояние, на котором происходит измерение, составляет 1 см. Создаваемая экспозиционная доза одним граммом радия называется грамм-эквивалентом. При этом интенсивностью излучения называется отношение потока квантов излучения ко времени, за которое происходило облучение.

Особенности выполнения контроля качества сварных швов с использованием гамма-излучения

Для выполнения анализа сварного шва в трубах применяются специальные переносные устройства, называемые гамма-дефектоскопы. В них применяются специальные защитные радиационные головки. Их наличие обязательно, так как в процессе работы излучателя создается опасная, которая может привести к проблемам со здоровьем.

Контроль качества сварки проводится путем открытия затвора головки на небольшой угол. Созданного пучка излучения должно быть достаточно для просвечивания металла насквозь. Такие приборы получили название дефектоскопов шлангового типа.

Гаммарид 192-120, 170-400 — характеристики

Также применяется, так называемый, гаммарид-23. Данное устройство обладает способностью работать от нескольких источников излучения на основе цезия 137 и иридия 192. Обработка сварного шва выполняется из конического наконечника, испускаемого из закрытого контейнера. Аппарат оснащается дефектоскопами Гаммарид-20, Гаммаридд-25, Гаммарид-25М и др. Также можно выполнять проверку качества сварных соединений трубопровода на трассе, для этого применяются передвижные аппараты «Магистраль» и «Магистраль-1». С помощью подобных устройств можно обследовать трубы с диаметром 1420 мм, а толщина металла при этом может составлять все 40 мм.

Особенность подобных приборов состоит в том, что они могут использоваться не только снаружи, но и нутрии трубопровода, тем самым, позволяя проанализировать качество соединения с обратной стороны. При этом погружать в трубу активный прибор можно на расстояние до 1,5 км. Работает данная аппаратура только в составе с системой АКП-141.

Другое оборудование для контроля при помощи гамма-излучением

Также применяется установка «Парус-3М» для проведения контроля качества сварных швов на трубах. Они передвигают излучатель со скоростью 15 м в минуту за счет встроенного двигателя.

При этом в качестве излучателя может быть использован любой вариант. Чтобы получить более полную картину шва, регистратор перемещается по кругу. На трассах проверяют качество сварки труб мобильными лабораториями типа РМЛ-2В и ВЛК-2.

Что получается?

Формула относительной чувствительности Wотн

В ходе проведения контроля качества немаловажное значение имеет чувствительность Wотн. Она определяется по картинке, которая была сформирована в процессе анализа. Для выявления дефектов используются канавочные эталоны. С его помощью можно определить чувствительность по формуле:

Wотн=2,3ΔDminB’/γDµδ(1+u/Δb)100%.

В данной формуле учтены всевозможные факторы, которые могут повлиять на ход проведения контроля качества сварного соединения. Фактором наличия дефектов является общая нерезкость. Она, как правило, указывает на наличие ступенчатых переходов. В таком случае нерезкость рассеяния определяется по формуле: uр=uВgб. Где uВ – внутренняя нерезкость. а общая определяется по формуле

u=3√(u3Г+ u3В)

Для проверки качества сварного шва толстостенных труб в формулу необходимо вместо uВ подставить uР. Полученный контраст изображений является фактором наличия дефектов. Его можно определить расчетным путем по формуле:

СИ=(LД-Lб)/Lбх(1+u/Δb)х100%

При проведении практических измерений относительная чувствительность определяется по форму:

WОТН=h/(δ1+δ2)х100%

В уравнении применены обозначения:

- h – минимальная глубина канавки дефектоскопа;

- δ1 – показатель толщины основного металла;

- δ2 – размер эталона.

Измерение параметров сварного соединения выполняется снаружи. На поверхности монтируется источник, а с обратной стороны также снаружи размещается лента, на которой будут фиксироваться показания. Таким способом можно просвечивать трубы с размером меньше 400 мм и на расстоянии от шва до 20 мм.

Контроль качества сварных швов при помощи ультразвуковой дефектоскопии

Линии магнитного потока при прохождении через сварной шов

Ультразвуковая дефектоскопия применяется для контроля качества сварных соединений с толщиной стенки труб от 20 мм. Данный метод по сравнению с другими неразрушающими технологиями обладает множеством преимуществ. Суть измерения состоит в использовании ультразвуковых волн на разных частотах. Как правило, используются значения: 0.8, 1.8, 2.5, 3.5 МГц. Особенность ультразвуковых волн на таких пределах колебаний состоит в их высокой проникающей способности в глубину металла.

В качестве резонаторов колебаний применяется кварц или сегнетовая соль. С их помощью можно мгновенно преобразовать энергию электрических колебаний в механическую и в обратном направлении. Естественно, для их возникновения к резонатору подводится питающий ток с определенной частотой. Существует зависимость мощности резонатора от площади пластинки и квадрата амплитуды напряжения питания.

После введения импульсов в упругую среду формируются волны, которые подразделяются на параллельные и поперечные. Для определения качества сварных соединений применяются исключительно поперечные волны. Резонатор или искатель создает и водит волны в изделие под углом 29-70 градусов в зависимости от ряда факторов. Это предусмотрено для непрерывного контроля без изменения питающего тока от генератора.

В ходе проведения измерений определяется акустическое сопротивление, которое зависит от плотности среды и скорости звука. При этом коэффициент отражения R будет определяться по формуле:

R=((ρ1c1-ρ2c2)/( ρ1c1+ρ2c2))

В вычислениях применялись показания акустических сопротивлений в обеих сред.

Волна, проходя через сварной шов, отражается от образовавшейся прослойки воздуха в местах некачественного провара. Естественно, она отражается и распространяется в разных направлениях, что фиксируется специальными датчиками.

Важно выполнить установку дефектоскопа таким образом, чтобы между ним и стальной трубой не оставалось воздуха. В противном случае результат измерений будет сильно искажен. Устранить карманы с воздухом можно обильным смазыванием глицерином или жидкими маслами.

Ультразвуковой контроль сварных швов

Последовательность проведения и методики

Приемка продукции после поставки является важным процессом, впоследствии гарантирующим отсутствие нерациональных затрат на замену трубной продукции и аварий. Тщательной проверке подлежит, как количество продукции, так и ее особенности. Количественная проверка позволяет учитывать весь расход продукции и избежать лишних затрат, связанных с завышенными нормами и нерациональным использованием. Нельзя упускать и влияние человеческого фактора.

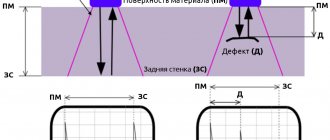

Схема работы ультразвука

Работы проводятся в соответствии с разделом № 9 стандарта СП 42-101-96.

Последовательность входных мероприятий следующая:

- Проверка сертификата и соответствия маркировки;

- Выборочные испытания образцов проводятся при сомнениях в качестве. Исследуется величина предела текучести при растяжении и удлинении при механическом разрыве;

- Даже при отсутствии сомнений в поставке отбирается небольшое количество образцов для испытаний, в пределах 0,25-2% партии, но не менее 5 шт. При использовании продукции в бухтах, отрезают 2 м;

- Проводится осмотр поверхности;

- Осматривается на предмет вздутий и трещин;

- Измеряют типовые размеры толщин и стенок микрометром или штангенциркулем.

Ультразвуковая проверка труб

При официальной проверке коммерческой или государственной организацией по факту проведения процедуры составляется протокол.

Проверка на практике

На практике применяется контроль качества сварки трубопроводов эхоимпульсным методом. Искатель в устройстве создает звуковые колебания, которые направляются под определенным углом к месту шва. Когда волны наткнутся на дефект, то отразятся от него и направляются на принимающую пластину.

Колебания механические преобразуются в электрические, которые, затем, проходя через усилитель, поступают в электронно-лучевую трубку. В результате измерений луч различным образом отклоняется, что и является фактором наличия дефектов. По виду отклонения луча определяют вид дефекта в сварном шве.

В составе ультразвукового прибора также имеется устройство, которое показывает глубину, на которой находится дефект. Современные модели подобного оборудования оснащены ЖК-индикаторами, на которые выводится вся необходимая информация.

Чтобы получить наиболее достоверные значения, необходимо правильно расположить искатель. Угол падения луче должен быть выбран таким образом, чтобы его ось пересекала шов ровно по центру и проникала на глубину, которая была бы равна половине толщины металла.