Запорные задвижки и шаровые краны – востребованные разновидности трубопроводной арматуры. Их применение оптимизирует устройство трубопроводов, обеспечивая эффективную организацию производственного процесса, безопасность эксплуатации системы и технических устройств. Изделия отвечают за контроль движения рабочей среды, используются для перекрытия/открытия потока, а также регулировки интенсивности подачи вещества. При этом конструкция и эксплуатационные возможности арматуры различного типа имеют определенные особенности и расхождения. Именно поэтому, что лучше задвижки и шаровые краны следует выяснить перед установкой оборудования на подготовительном этапе.

Задвижки

Задвижка – простое и надежное запорное устройство, рассчитанное на работу в энергетических магистралях с различными рабочими средами. По конструктивному исполнению и примененному материалу, этот элемент выдерживает давление в системе до 25 МПа.

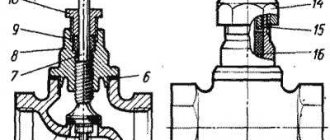

Конструктивно задвижка состоит из следующих частей:

- корпуса, закрытого крышкой на болтах;

- затвора;

- шпинделя с гайкой, составляющих винтовую пару;

- маховика;

- клина или заслонки (учитывая устройство элемента).

Рис. 1. Схема задвижки

Сечение канала с рабочей средой перекрывает клин или заслонка, при вращении маховика, перемещающего шпиндель в гайке. Внутри корпуса выполнены седла с зеркальными поверхностями, герметизирующие затвор. На запорных элементах для больших диаметров трубопроводов устанавливают пневматический, электрический или гидравлический привод, автоматизирующий работу устройства. Приводной механизм снабжен редуктором, преобразующим вращающий момент. Корпусные детали задвижки изготавливают из чугуна или стали (легированной или нержавеющей). Затворный элемент выполняют стальным, подбирая материал по свойствам рабочей среды, в условиях которой предполагается эксплуатация. Обычно задвижки применяют для работы в открытом или закрытом состоянии, без функции регулировки открытого сечения магистрали. Если оставить запорную деталь в промежуточном положении, это приведет к деформации затвора, с поломкой устройства.

Сравнение

Главное отличие задвижки от крана заключается в том, что основным элементом первого запорного устройства является перегородка, которая движется перпендикулярно потоку жидкости или газа в трубопроводе. Основной элемент крана — затвор с проделанным в нем каналом, который при размещении параллельно потоку или под небольшим углом к нему увеличивает интенсивность перемещения жидкости в трубе, а при размещении перпендикулярно потоку или под большим к нему углом — снижает ее интенсивность.

Разницу между рассматриваемыми видами запорных элементов также можно проследить в аспекте:

- изнашиваемости;

- потребности в пространствах за пределами сечения трубопровода;

- сферы применения, распространенности включения в структуру бытовых смесителей.

Определив,в чем разница между задвижкой и краном, зафиксируем выводы в небольшой таблице.

Виды задвижек

Принцип работы задвижки основан на перекрытии потока рабочей среды в магистрали, за счет движения затворного органа в перпендикулярном направлении. Изготавливают несколько разновидностей этих устройств, с учетом конструкции затворного элемента, расположения резьбовой пары. Исходя из перечисленных особенностей, задвижки могут быть:

- клиновыми (при жестком, двухдисковом, или упругом клине), например 30с41нж, 30с64нж

- параллельными — 30ч6бр;

- шиберными;

- шланговыми.

Рис. 2. Клиновая задвижка

По расположению резьбовой пары, запорные устройства предполагают выдвижной и невыдвижной шпиндели.

В клиновой арматуре рабочий поток перекрывает клин, плотно прилегающий к наклонным поверхностям седел, с герметичностью срабатывания. Конструкция клина может быть:

- жесткой (30с41нж)– в виде стальной пластины клиновидной формы, подогнанной под седла; характерна высокая прочность клина, но жесткость может привести к заклиниванию при изменении температуры или давления;

- двухдисковой (30ч6бр)– из двух скрепленных клиньев, подстраивающихся под форму седел в корпусе при опускании; риск заклинивания минимален, при умеренном износе поверхностей;

- упругим – аналогичная конструкция, с подпружиненным соединением клиньев.

У параллельных задвижек затворные элементы расположены параллельно, в виде двух дисков, прижимаемых клином к зеркалам седел.

Шиберные задвижки перекрывают поток рабочей среды перпендикулярно расположенной пластиной. Еще одно название такой арматуры – ножевая, поскольку движение затвора напоминает разрезание, с перекрытием потока.

Шланговые задвижки применяют реже других. Их конструкция в корне отлична от остальных. Поток рабочей среды проходит через шланг, пережимаемый запорным элементом, с перекрытием условного прохода. Эту арматуру устанавливают на магистралях небольшого диаметра, шламовых трубопроводах и прочих сетях, транспортирующих жидкости с примесями.

В запорном элементе с выдвижной конструкцией шпинделя, гайка расположена снаружи крышки корпуса, внутри маховика. При вращении, шток выдвигается, перемещая затвор. Ходовой узел не подвержен воздействию рабочей среды, что увеличивает ресурс арматуры.

Рис. 3. Задвижка с выдвижным шпинделем (30с41нж, 30с64нж, 30ч6бр)

Это устройство проще и надежнее в работе. Свободный доступ к сальниковому узлу упрощает обслуживание. Недостатки – большая масса, с необходимостью свободного пространства вверху элемента, для выхода штока.

В арматуре с невыдвижным шпинделем, резьбовое соединение помещено внутрь корпуса. При вращении маховика, затворный элемент передвигается по шпинделю вместе с гайкой.

Расположение ходового узла в рабочей среде усложняет эксплуатацию. Но такая конструкция выигрывает в весе и габаритах.

Рис. 4. Задвижка с невыдвижным шпинделем

В таблице приведены сравнительные характеристики задвижек с выдвижным и невыдвижным устройством шпинделя:

| Характеристика | Невыдвижной шпиндель | Выдвижной шпиндель |

| Диаметр условного прохода, мм | От 40 до 1200 | От 15 до 1 200 |

| Предельное давление, МПа | 1,6 | 10 |

| Температура рабочей среды, °С | От -15 до +130 | От -70 до +450 |

| Для каких составов применяют | Чистой холодной и горячей воды, неагрессивных сред | Компонентов любой степени агрессивности |

Что представляет собой кран?

Кран — это запорный элемент, основной частью которого является затвор, представленный в форме шара, в виде конуса или же цилиндра. В них проделан канал диаметром, который достаточен для обеспечения прохождения потока, если соответствующий канал расположен параллельно потоку или располагается под небольшим углом к нему. В свою очередь, при размещении канала перпендикулярно потоку (посредством вращения шара, конуса или цилиндра, в котором он проделан) либо под большим углом к потоку перемещение жидкости или газа в трубе прекращается или же снижается его интенсивность.

Изменение положения крана осуществляется за счет вращения шарообразного, конусообразного или же цилиндрообразного затвора вокруг своей оси перпендикулярно или параллельно потоку (это не принципиально, главное — достичь необходимой герметичности).

Кран, как и задвижка, характеризуется высокой степенью герметичности. Поэтому его можно устанавливать на трубопроводах с высоким давлением. Вместе с тем для кранов не характерен главный недостаток задвижек — изнашиваемость. При условии, что рассматриваемое запорное устройство будет качественно смазываться и обслуживаться, оно способно прослужить долго.

Кран, таким образом, отлично подходит для регулирования интенсивности перемещения жидкости или газа в трубе с высоким давлением. Этим обусловлено его частое применение в качестве запорного механизма на конечном участке трубопроводов. Например, как основного элемента бытовых смесителей, которые расположены в ванных комнатах, кухнях, душевых.

Кран, как правило, не требует наличия большого пространства за пределами сечения трубопровода, поскольку основной его элемент — затвор — вращается вокруг своей оси в пределах трубы. Правда, может потребоваться дополнительное место для регулировочного вентиля и иных механизмов, которые его дополняют.

Особенности маркировки, упаковки

К задвижке крепят табличку с указанием:

- условного обозначения изделия;

- номинального давления в кгс/см2;

- диаметра прохода в мм;

- товарного знака предприятия-изготовителя;

- даты выпуска;

- заводского номера.

Изделие упаковывают, согласно государственным стандартам и техническим условиям изготовителя. Отверстия входа и выхода закрывают транспортными заглушками. Контактные поверхности фланцев предохраняют от возможных повреждений при перевозке. Затворные элементы устанавливают в закрытое положение.

Диаметр

Различают диаметр проходного отверстия и присоединительных патрубков. Задвижки по диаметру прохода могут быть:

- полнопроходными;

- неполнопроходными.

Первый вариант означает, что при назначении задвижки на трубу, диаметром 200 мм, проход в затворе будет соответствовать проходу в патрубках. При неполнопроходном исполнении внутренний диаметр в затворе меньше, чем внутренний диаметр патрубков.

Шаровые краны бывают:

- также полнопроходными;

- стандартнопроходными.

С полнопроходнойстью уже разобрались. Со стандартнопроходностью у кранов то же самое, что и у неполнопроходных задвижек. Внутренний диаметр затвора на один порядок ниже, чем диаметр патрубков.

Монтаж задвижек

К монтажу адвижек допускают обученный персонал, обладающий необходимыми навыками, после ознакомления с содержанием паспорта и руководства по эксплуатации изделия.

Монтаж выполняют при условии закрытой подачи рабочей среды на участок, где устанавливают запорную арматуру.

При большой массе задвижки, применяют грузоподъемное устройство. Запорный элемент захватывают ленточным стропом, за корпус. Нельзя выполнять подцепку за маховик.

Перед монтажом проверяют правильность установки фланцев на магистрали, с параллельным расположением плоскостей, без перекосов и отклонений.

После установки, запорный элемент не должен испытывать дополнительные нагрузки от трубопровода.

До начала установки необходимо:

- расконсервировать задвижку, удалив консервационную смазку, при помощи чистой ветоши, смоченной в растворителе;

- проверить целостность и комплектность устройства;

- обтянуть болтовые соединения на крышке;

- снять транспортные заглушки на патрубках;

- проверить плотность прилегания затвора, убедившись в отсутствии посторонних частиц, мусора.

Монтаж фланцевой задвижки выполняют в таком порядке:

1) затворный элемент перемещают в место установки;

2) приемные фланцы с патрубками предварительно прикрепляют к задвижке;

3) грузоподъемным механизмом размещают арматуру на трубопроводе, в монтажном проеме;

4) прихватывают электрической или газовой сваркой патрубки внешних фланцев;

5) убирают задвижку, сняв болты с фланцев;

6) выполняют сварку соединений, обеспечив герметичность;

7) устанавливают задвижку, размещая уплотнения и затягивая болты.

При затяжке нельзя применять удлинители для ключей, чтобы увеличить момент. Болты затягивают равномерно, сначала с одной, затем – с другой стороны, в перекрестном порядке.

Рис. 5. Внешний вид установленной задвижки

По окончании монтажа, проверяют работу устройства. Постепенно подают давление на магистраль.

Важно проверить герметичность соединений. После установки систему подвергают опрессовке, с подачей давления на 25 процентов превышающего номинальное.

Давление выдерживают в течение двух минут, проверяя герметичность визуальным методом. При наличии утечек рабочей среды, принимают дополнительные меры, чтобы устранить проблему.

Функциональное назначение и конструктивные особенности

Задвижки стальные фланцевые отличаются от других разновидностей трубопроводной арматуры тем, что запорный механизм в них перемещается перпендикулярно движению рабочей среды. Такие конструкции выпускаются в диаметре 15-2000 мм, они предназначены для установки на трубопроводы, рабочая температура в которых не превышает 600 градусов с давлением до 25 МПа.

Запорные задвижки широко используются во всех сферах промышленности:

- системы водоснабжения и отопительные коммуникации жилищно-коммунальных хозяйств;

- транспортные системы нефти и газа;

- магистральные трубопроводы энергетической промышленности.

Распространение данного вида трубопроводной арматуры обусловлено следующими эксплуатационными преимуществами:

- простота и ремонтопригодность конструкции;

- минимальная строительная длина;

- надежность в сложных условиях эксплуатации;

- низкий уровень гидравлического сопротивления.

Есть у задвижек и недостатки, основным из которых является большая габаритная высота конструкции, что особенно характерно для изделий с шпинделем выдвижного типа, в которых ход штока должен быть равен полному диаметру пропускного отверстия. Также минусом является длительное время открытия и склонность к эксплуатационному износу уплотнительных элементов, вследствие которого задвижки требуют периодического обслуживания и .

Отметим, что конструктивные особенности задвижек не предполагают их использование в качестве регулирующей арматуры — при эксплуатации запорный механизм должен находиться в крайнем открытом либо закрытом положении

, а не в промежуточном.

Практически все разновидности задвижек производятся в полнопроходной конфигурации — сечение пропускного отверстия у них идентично диаметру труб, на которые устанавливается изделие. Редукционные задвижки (с суженным сечением пропускного отверстия) также выпускаются, но они имеют узкую сферу использования — устанавливаются лишь на трубопроводы, для управления арматурой на которых необходимо снижение оказываемого рабочей средой крутящего момента.

Управляющим механизмом в запорной арматуре выступает ручной штурвал, также существуют конструкции оборудованные гидравлическими либо электроприводами , реже — пневматическим приводом. Крупноразмерные задвижки, в которых реализовано ручное управление, для облегчения усилий при открытии комплектуются редуктором.

Технология изготовления и используемые материалы

Задвижки, в зависимости от способа изготовления, классифицируются на литые и сварные. Методом литья производятся стальные, алюминиевые и , с помощью сварочного соединения — титановые и некоторые разновидности стальных изделий. В плане прочности и надежности сварные конструкции практически не уступают литым аналогам.

Уплотнительные элементы арматуры могут выполняться из фторопласта, латуни либо резины. Эластичные материалы (резина и синтетический каучук — EPDM) чаще всего используются при производстве (где резиной покрываются стенки запорного механизма) и шланговых конструкций (из резины сделан пережимной шланг).

Задвижки имеют унифицированную согласно ГОСТ №9698 маркировку типа 30нж42п ду50

, в которой:

- 30 — номенклатура арматуры (также может использоваться цифра 31);

- нж — обозначение материала, из которого изготовлена конструкция, в данном случае нж — нержавеющая сталь (с — сталь углеродистая, лс -легированная сталь, ч — чугун, тн — титан);

- 42 — номер модели;

- п — материал изготовления уплотнительных элементов (п — пластик, бр — бронза либо латунь, р — резина, п -пластмасса);

- ду50 — диаметр 50 мм (варьируется в пределах 15-2000 мм).

Монтаж фланцевой задвижки Ду219 (видео)

Техническое обслуживание

Чтобы исключить неисправности и опасность аварийного выхода из строя, проводят периодические осмотры арматуры, с проверкой работы устройства. Периодичность осмотров, с проведением технического обслуживания, определяется системой, принятой на предприятии, и условиями изготовителя, приведенными в паспорте.

Обслуживание включает следующие операции, выполняемые, с учетом технического состояния элемента:

- смазку резьбы шпинделя пластичной смазкой, согласно условиям руководства по эксплуатации от изготовителя;

- подтяжку сальникового уплотнения, подкручиванием гаек, поджимающих втулку;

- добавление или замену сальника – если втулка опущена в нижнее положение, а герметичность не выдержана;

- смазку резьбового соединения шпинделя с гайкой.

При подтяжке и замене сальника отключают подачу рабочей среды, снимая давление с арматуры.

Минимальная периодичность технического обслуживания – каждые полгода.

Рис. 6. Обслуживание задвижки

Для соблюдения мер безопасности, запрещено:

- подтягивать, добавлять, менять сальниковые уплотнения при поданном давлении на запорный элемент;

- выполнять подтяжку сальника, с ударами по втулке;

- демонтировать, ремонтировать задвижку без снятого давления в магистрали;

- превышать давление при опрессовывании трубопровода, установленное предельными характеристиками арматуры.

Персонал выполняет техническое обслуживание запорных элементов, используя спецодежду и средства защиты, предусмотренные нормами по охране труда.

Вентиль или запорный клапан

Вентиль по своему внешнему виду очень похож на задвижку.

Принцип работы вентиля достаточно прост, при повороте маховика передаётся вращение шпинделю расположенному в корпусе устройства и имеющему сальник, благодаря червячной передаче происходит поступательное смещение шпинделя.

На другом конце шпинделя закреплен запирающий золотник оборудованный прокладкой, в случае закрытия вентиля, золотник доходя до крайнего нижнего положения упирается в седло, благодаря чему происходит герметичное перекрытие потока жидкой или иной среды.

Отсюда и название самого запирающего устройства — запорный клапан.

Запорные клапана широко используются в водопроводных и отопительных системах и являются запорно-регулировачными устройствами которые могут иметь различный внешний вид, конструкцию и применение.

У клапанов тоже есть как свои плюсы, так и недостатки

Из плюсов, клапан имеет возможность плавной регулировки потока и в большинстве случаев ремонтопригоден, при его ремонте самым распространенным вариантом случается замена прокладки золотника или замена и подтяжка сальниковой прокладки.

Вентиль по своей конструкции имеет меньше трущихся деталей расположенных в рабочей среде и соответственно обладает большим ресурсом по сравнению с задвижкой.

Из недостатков — Главный недостаток вентиля это увеличенное гидравлическое сопротивление для пропускаемой среды которое обуславливается особенностями конструкции клапана, благодаря чему увеличивается вероятность образования застойных зон в которых могут скапливаться примеси способствующие процессу коррозии в корпусе изделия.

Небольшим исключением из правил наверное можно назвать прямоточные вентиля имеющие наклонное расположение шпинделя где достигается меньшее гидравлическое сопротивление благодаря более развернутому расположению седла по отношению к потоку.

Вентиля могут иметь определенную направленность относительно движения потока которую нужно учитывать при их монтаже.

Так же, при эксплуатации вентиля существует вероятность отрыва при залипании или «усыхание» прокладки золотника, что приводит к потере герметизации и необходимости ремонта. Такая ситуация может происходить в случаях длительного положения вентиля в закрытом или открытом состоянии, а так же при оставлении системы с вентилем на длительное время без рабочей среды.

Поэтому многие сантехнике при установке вентилей могут Вам посоветовать хоты бы раз в году произвести полное закрытие и открытие вентиля в профилактических целях.

В любом случае, в некоторых ситуациях без вентиля не обойтись, например в коллекторной системе благодаря расположенным в коллекторной гребенке вентилям можно производить плавную регулировку потока для отдельных точек водоразбора или отрегулировать систему тёплого пола , а например термо-вентиль расположенный в системе отопления помогает регулировать поток теплоносителя в радиаторах отопления.

Плюсы и минусы задвижек

Задвижки характеризуются положительными качествами:

- простотой конструктивного устройства;

- небольшой монтажной длиной, что удобно для установки в сетях при ограниченном пространстве;

- вариативностью применения – подходят для магистралей различного диаметра с разными рабочими средами;

- возможностью использования при любом направлении потока рабочей жидкости;

- невысоким гидравлическим сопротивлением.

Недостатки обусловлены:

- длительным временем срабатывания, нет возможности остановки в промежуточном положении, с регулировкой открытого сечения магистрали;

- увеличенной строительной высотой, особенно для устройств с выдвижным шпинделем;

- быстрым износом сальниковых уплотнений, при трудоемком ремонте и замене элементов;

- большой стоимостью ремонта, при низких ценах на сами запорные устройства.

Задвижки чаще применяют в условиях промышленного производства, устанавливая на энергетических магистралях большого диаметра.

Шаровые краны

Шаровым краном называют запорный элемент с затворным устройством в виде шара со сквозным отверстием, заключенным в корпус, при плотном прилегании к поверхностям седла.

Рис. 7. Внешний вид шарового крана

Шаровой кран состоит из следующих узлов:

- цельносварного или разборного корпуса;

- штока с кольцевыми уплотнениями;

- затвора в виде шара с зеркальной полировкой поверхности;

- седельных уплотнений, герметизирующих соединение;

- ручки в виде бабочки или рычага, закрепленного на штоке гайкой.

Принцип работы основан на развороте отверстия затворного элемента, с изменением расположения сквозного отверстия в шаре относительно потока рабочей среды.

Рис. 8. Принцип работышарового крана

Классификация шаровых кранов

Корпус шаровых кранов изготавливают из следующих материалов:

- латуни – применяют на газовых и водяных магистралях; не приспособлен для работы в условиях высокой температуры носителя. Например латунные краны Bugatti, Valtec или ГАЛЛОП;

- стали – изделия с наиболее низкой ценой, при большом диапазоне типоразмеров; не стоит устанавливать на магистралях холодной воды, в связи с подверженностью коррозии;

- нержавеющих стальных сплавов – более дорогие, но эффективные устройства, если сравнивать со стальными;

- чугунными – применяют нечасто, поскольку изделия из современных материалов превосходят их по большинству характеристик;

- полипропиленовыми – устанавливают в пластиковых трубопроводах; по сроку службы и прочности сравнимы с изделиями из латуни, при малом весе и низкой цене.

Затворный элемент изготавливают из стального сплава или латуни с напылением из антикоррозийного состава (никеля, хрома). Производят изделия с шарами из пластика, для применения на соответствующих водопроводах. Но такие краны недолговечны и не подойдут для работы на горячей воде.

Седельные уплотнительные элементы чаще выполняют фторопластовыми, рассчитанными на эксплуатацию при температуре рабочей среды от -10 до +150 градусов. Металлические уплотнения применяют реже. Такую запорную арматуру отличает меньшая герметичность.

По способу установки, краны могут быть:

- муфтовыми – на резьбовых соединениях, что удобно при использовании в бытовых сетях;

- приварочными – элементы небольшого веса и размеров, гарантирующие герметичность соединения; сложны в монтаже, требующем применения электрической или газовой сварки;

- фланцевыми – громоздкая арматура, применяемая на трубопроводах с диаметром от 40 мм и более; простота обслуживания и монтажа, при необходимости контроля затяжки фланцевых болтов.

Изделия с муфтовым способом крепежа выполняют с наружной или внутренней резьбой для различных условий установки.

Корпус шаровых кранов может быть:

- разборным – состоит из отдельных элементов, с возможностью замены вышедших из строя деталей;

- цельносварным, например краны LD – характеризует низкая цена, с полной заменой при неисправности.

Расчетная продолжительность эксплуатации – от 15 до 20 лет. Учитывая данное обстоятельство, использование изделий с цельносварными корпусами экономически более оправдано.

Производят краны с такими способами управления:

- ручным – чаще других применяют в быту; управляют вручную, поворотом рукояти или бабочки;

- электропривод – с включением от электродвигателя через механический редуктор;

- пневмопривод – способ включения, применяемый в условиях, где электрическое устройство использовать опасно.

Рис. 10. Шаровой кран с электроприводом

По исполнению корпуса, с учетом типа прохода, выделяют такие виды кранов:

- полнопроходный – при совпадении диаметра крана на входе и выходе с размером отверстия в затворном элементе; применяют в сетях, где потери напора недопустимы;

- стандартнопроходный – диаметр прохода трубопровода на размер больше, чем размер отверстия в затворе.

Последний из кранов проще в изготовлении, при низкой цене, снижает опасность гидроудара.

Показатели надежности

Производители в технической документации указывают следующую продолжительность работы запорной арматуры.

Для задвижек из стали:

- средний срок службы – 10 лет со дня ввода в эксплуатацию до капитального ремонта;

- назначенный срок службы – 30 лет или 2500 циклов;

- гарантия производителя – 1 год со дня ввода в эксплуатацию или 1,5 года со дня продажи.

Для чугунных задвижек с обрезиненным клином средний срок службы составляет 16 лет или 4500 циклов. Показатель выше, чем у стальных, за счет отсутствия усиленного трения в уплотнителях затвора и сальниковом узле.

Для шарового крана:

- срок службы – 7, 10, 25 лет (зависит от производителя и рабочей среды);

- средний ресурс – 25000 циклов;

- гарантийный срок эксплуатации – 1,5 года со дня продажи (некоторые производители дают гарантию на 10 лет при соблюдении ТУ).

У кранов значительно большее количество циклов работы за счет сниженного трения в затворе и сальнике.

Достоинства и недостатки

Плюсы шаровых кранов в таких качествах:

- компактности, с возможностью установки на трубопроводах, проходящих параллельно на незначительных расстояниях;

- низком значении крутящего момента, что исключает риски застоя и образования завихрений в потоке рабочей среды;

- высокой герметичности соединения (с классом «А» по ГОСТ 9544-2015).

Недостатки этой арматуры в необходимости контроля состояния рабочей поверхности, приложении высокого крутящего момента для поворота затвора, опасности гидроудара при быстром включении устройства.

Этот элемент необходимо периодически проверять в работе, чтобы избежать отложений на поверхности шарового элемента. В противном случае затвор может залипнуть, со сложностями при срабатывании.

Таблица

| Задвижка | Кран |

| Что общего между ними? | |

| Задвижки и краны обеспечивают высокую герметичность блокировки потока жидкости или газа в трубопроводе, подходят для труб с высоким давлением | |

| В чем разница между ними? | |

| Основной запорный элемент задвижки — перегородка, которая движется вправо-влево или вверх-вниз (если она не представлена более сложной — например, двухстворчатой— конструкцией) | Основной запорный элемент крана — затвор, который может вращаться вокруг своей оси и размещать проделанный в нем канал под большим или меньшим углом относительно потока жидкости или газа в трубе |

| Интенсивнее изнашивается при частом использовании | Менее интенсивно изнашивается при частом использовании |

| Как правило, требует значительных пространств за пределами сечения трубопровода — для размещения выезжающей части перегородки | Требует пространств за пределами трубопровода только в целях размещения регулировочных элементов — вентилей и дополняющих их механизмов |

| Применяется в основном как типично запорный элемент, находящийся в положении «открыт», «закрыт» или ином статичном в течение длительного времени | Применяется как регулировочный элемент, посредством которого можно в любой удобный момент задавать нужную интенсивность движения потока в трубопроводе |

| Как правило, не используется в качестве компонента бытовых смесителей | Является одним из основных компонентов в бытовых смесителях |

Как подбирают кран?

При покупке крана, учитывают ряд нюансов:

- назначение запорного элемента – рукоять окрашивают в определенный цвет, исходя из характера использования; устройства для газопроводов обозначают черной или желтой окраской, для холодной воды – голубой, горячей – красной;

- способ установки – в бытовых сетях кран с монтажом на резьбовых соединениях; если рабочая среда предполагает кислотные или щелочные составы, жидкости, нагретые до высоких температур, применяют арматуру под приварку.

Рис. 11. Внешний вид шарового крана для газа

Изделие подбирают по следующим критериям:

- диаметру условного прохода – зависит от размера трубы; в быту применяют запорную арматуру от 15 до 50 мм;

- типу подсоединения – удобнее изделие с резьбовой фиксацией накидными гайками («американками»);

- предельному рабочему давлению – этот показатель маркируют на корпусе; принимают по характеристикам сети, подбирая запорный элемент с запасом;

- материалу корпуса – учитывают состав рабочей среды, вид трубопровода; для водопровода применяют латунные или пластиковые краны;

- качеству затворного элемента – оценивают визуально, по отсутствию заеданий и неравномерности при работе;

- дате выпуска – не стоит покупать товар, пролежавший на складе пять лет и более;

- торговой марке – предпочтение отдают продукции известных брендов.

Покупаемый кран внимательно осматривают, чтобы исключить внешние дефекты и повреждения – сколы, зазубрины, трещины на корпусе, деформацию элементов. Проверяют комплектность товара.

Покупая долговечный и дорогой латунный кран, важно исключить подделку – дешевое силуминовое устройство. Настоящее изделие определяют по весу. Необходимо потребовать от продавца сертификаты и паспортную документацию, подтверждающие качество продукции.

Ошибки при покупке приведут к тому, что изделие придется экстренно менять, когда владелец не будет готов к данной ситуации.

Особенности монтажа

Важно выдержать правила монтажа крана, согласно условиям, предусмотренным изготовителем. При неправильной установке владелец лишается возможности гарантийного обслуживания в отношении изделия.

Кран устанавливают, выдерживая следующие условия:

- затвор располагают в открытом положении, чтобы исключить попадание посторонних частиц внутрь устройства;

- перед монтажом трубу очищают от окалины и грязи;

- длина монтажного разрыва должна быть достаточной, чтобы исключить упор стыков в корпус крана;

- нельзя применять инструменты, сжимающие хвостовики корпуса (газовые ключи и пр.);

- крутящий момент не должен превышать указанный в паспортной документации;

- уплотняющие материалы применяют, с учетом температуры и характеристики рабочей среды;

- выдерживают строгую соосность участков трубопровода по разные стороны от крана, чтобы исключить непредусмотренные нагрузки; при необходимости снятия дополнительного воздействия на корпус изделия, выполняют компенсаторы, крепежные элементы, с фиксацией трубопровода.

При установке нельзя применять ключи, не подходящие по размерам, с вставкой дополнительных элементов.

Рис. 12. Установленный шаровой кран с резьбовыми соединениями, «американками»

Перед монтажом арматуру внимательно осматривают, с проверкой:

- отсутствия повреждений упаковки;

- состояния арматуры – на предмет отсутствия внешних дефектов (сколов, трещин, вмятин или деформаций);

- состояния наружного покрытия корпуса и других элементов;

- наличия консервационной смазки на внутренних поверхностях;

- соответствия обозначений на корпусе данным в паспорте изделия.

Элемент осматривают визуально. При выявлении недопустимых дефектов, товар возвращают продавцу, для замены на исправное устройство.

При обращении с изделием не допускают ударов. Такое обращение приводит к повреждению арматуры.

Монтаж крана, на примере латунных кранов LD PRIDE (пример указан для установки элемента на резьбовых соединениях) выполняют в таком порядке:

1) вваривают штуцера, с учетом монтажного расстояния запорного элемента, проверяют качество сварки, отсутствие утечек рабочей среды;

2) изделие извлекают из упаковки, проверяют комплектность, исправность, поворачивают затвор в открытое положение;

3) кран фиксируют гайками, с уплотнением, учитывающим конструкцию элемента – фум-лентой, подмоткой, резиновыми или паронитовыми уплотнениями;

4) затягивают резьбовые соединения, с усилием, не превышающим указанное в паспорте;

5) оценивают герметичность соединений.

При установке проверяют направление потока рабочей среды, согласно стрелке, указанной на корпусе. При отсутствии такого обозначения, кран можно монтировать с любым расположением.

Если кран предполагает автоматический привод, предварительно настраивают концевые выключатели, с выставлением упоров, согласно руководству по эксплуатации. Неправильное регулирование выключения может вывести арматуру из строя.

Техническое обслуживание

Учитывая, что краны устанавливают на входе и выходе оборудования, периодичность обслуживания привязывают к срокам проверки этих устройств.

В ходе указанных работ, проверяют функционирование затворного элемента, с проворачиванием в обе стороны. Кран должен полностью перекрывать магистраль, при свободном ходе штока. Арматуру осматривают визуально, на предмет наличия дефектов и повреждений – сколов, трещин, деформаций, утечек рабочей среды.

Проверяют крепление рукояти. При необходимости, поджимают гайку, фиксирующую рычаг или бабочку. Если использовать кран с ослабленным креплением органа управления, это может вызвать разрушение шейки штока.

Если устройство эксплуатируют в уличных условиях, на зиму перекрывают давление на запорный элемент, затвор переводят в открытое положение, чтобы исключить промерзание жидкости внутри корпуса.

Рис. 13. Кран осматривают, на предмет отсутствия внешних утечек

При наличии приводного механизма, редуктор обслуживают, с заменой (добавлением) смазки, обтяжкой крепежных элементов. Периодичность обслуживания привода – не реже, чем через каждые 100 – 120 рабочих циклов.

Арматура нуждается в замене при появлении следующих признаков:

- утраты внешней герметичности корпуса;

- протечки затвора, превышающей допустимый показатель;

- возникновения трещин и деформаций, вызывающих опасность разрушения устройства или препятствующих его нормальной работе.

Для замены подбирают аналогичный элемент, по характеристикам эксплуатации и размерам.

При поломке крана в пределах гарантийного срока, изделие подлежит замене на новое, если выход из строя не связан со следующими обстоятельствами:

- нарушением правил эксплуатации, указанных в паспорте арматуры;

- повреждением при перевозке – эти дефекты проверяют при покупке, в противном случае, трещины и прочие отклонения от нормального состояния могут быть объяснены неправильным обращением с краном владельца;

- применением в условиях, на которые арматура не рассчитана, с превышением давления, нарушением предписанного состава и характеристик рабочей среды;

- самовольного вмешательства в конструктивное исполнение устройства.

Решение о замене товара в пределах гарантийного срока принимает изготовитель, при условии предоставления оригинальной паспортной документации.