Категории наружного диаметра

Металлические трубы выпускаются с наружным диаметром от 10 мм до 1420 мм. По величине этого параметра их принято условно делить на три категории:

1. При наружном диаметре от 10 мм до 108 мм трубы относятся к изделиям с малым диаметром. Они используются для прокладки водопроводных систем в многоквартирных и частных домах;

2. При показателе от 114 мм до 530 мм – к трубам со средним диаметром. Они применяются в системах сбора сырой нефти и при постройке городских водопроводов;

3. При наружном размере от 530 мм до 1420 мм – к трубам с большим диаметром. Они используются при прокладке магистральных нефте- и газопроводов.

Какие есть ГОСТы на трубы из стали

Перечень технических показателей любого типа стальной трубы напрямую зависит от того, какой именно метод изготовления был использован. Все это определяется при помощи ГОСТов, знание которых, по крайней мере, даст возможность учесть рекомендации по эксплуатированию определенной разновидности трубы.

В настоящее время чаще всего применяются следующие нормативные документы по выпуску стальных труб:

ГОСТ 30732-2006. Его приняли в 2006 году: его положения касаются труб и фасонных изделий из стали, покрытых теплоизоляционным слоем.

Стальная продукция, где используется пенополиуретановая теплоизоляция и полиэтиленовая оболочка, или защитной стальное покрытие, применяются в тех случаях, когда необходимо проложить подземные тепловые сети. Температура теплоносителя не должна превышать 140 градусов (повышение до 150 градусов допускается только на короткое время). При этом давление в системе не должно превышать 1,6 Мпа.ГОСТ 2591-2006 (88).

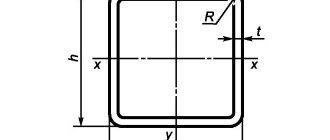

ГОСТ, рассчитанный на стальной горячекатаный прокат, был принят в 2006 году, хотя некоторые источники допускают применения старого ГОСТ – 2591-81. Документ содержит информацию, касающуюся квадратного стального проката, для изготовления которого применялся «горячий» метод. Данный ГОСТ касается всех изделий с размерами сторон от 6 до 200 мм.

Более габаритные квадратные трубы производятся в том случае, если производитель и заказчик составят отдельный договор.ГОСТ 9567-75. В нем оговариваются прецизионные трубы из стали, для которых высокая точность изготовления. Различаются холоднодеформированные и горячекатаные прецизионные трубы оцинкованного или хромированного типа.

Особенно нуждается в продукции этого повышенного ГОСТа машиностроительная индустрия.ГОСТ 52079-2003. В данном документа указаны нормы относительно сварных прямошовных и спиралешовных труб из стали диаметром 114 – 1420 мм. Из таких габаритных изделий обустраиваются магистральные газопроводы, трубопроводы, по которым транспортируется нефть и нефтепродукты.

ГОСТ 52079-2003 указывает на то, что передаваться по этим трубам могут только продукты, не обладающие коррозийной активностью. При помощи стальных труб, имеющих крупные диаметры, можно транспортировать вещества, имеющие давление до 9,8 Мпа. Для окружающей среды установлен температурный минимум в -60 градусов.

При этом важно знать, что официально ГОСТ 52079-2003 уже не действителен: с 1-го января 2015 года действует новый ГОСТ 31447-2012.ГОСТ 12336-66. Его положения касаются замкнутых изделий профильного типа, с сечением в виде квадрата или прямоугольника

Начиная с 1-го января 1981 года полномочия ГОСТ 12336-66 перешли к ТУ 14-2-361-79, однако актуальность его положений не утрачена и доныне.ГОСТ 10705-91 (80).

Содержит перечень технических условий, при которых производятся стальные электросварные трубы прямошовного типа диаметром от 10 до 630 мм. Для производства труб по этому ГОСТу используется углеродистая или низколегированная сталь. Применяются данные изделия в очень многих сферах, но приоритетом являются магистрали для перекачки воды.

Положения стандарта не касаются стальных труб, из которых изготовляются электронагреватели.ГОСТ 10706 76 (91). Касается электросварных стальных труб прямошовного типа, которые имеют общее назначение. Как следует из данного документа, диаметр данной продукции находится в диапазоне от 426 до 1620 мм.ГОСТ 10707 80.

Тут указаны нормативы, по которым производятся электросварные холоднодеформированные трубы, имеющие различную степень точности: обычную, повышенную и прецизионную. Диаметр продукции, выпуск которых ориентирован на этот документ, может быть от 5 до 110 мм: в этом случае используют нелегированную углеродистую сталь. Иногда электросварные прямошовные изделия имеют в сопроводительной документации ссылки на ГОСТ 10707 80: это объясняется тем, что в 1991 году было решено продлить действие данного документа.

Деление на классы

Условно трубные изделия делятся на следующие классы:

- Трубы 1 класса могут использоваться для газообразной и жидкой среды в системах полива. Кроме того из таких изделий допускается изготовление оградительных конструкций или опор.

- Трубы 2 класса могут использоваться в трубопроводах, работающих при низком и высоком давлении, транспортирующих нефть и нефтепродукты, газ или воду.

- Трубы 3 класса подходят для работы при высоких значениях температуры.

- К 4 классу относятся бурильные толстостенные трубы, которые могут сопротивляться сильному скручиванию.

- Трубы 5 класса находят применение при строительстве вагонов, автомобилей, мостовых кранов, буровых вышек и некоторых мебельных конструкций.

- 6 класс труб находит применение в машиностроительной отрасли в качестве заготовок, из которых производят подшипники, цилиндры, насосы и ресиверы.

Основные виды деталей трубопроводов

| отводы | заглушки |

| переходы | штуцера |

| тройники | переходные кольца |

Различают промышленный (технологический) и магистральный трубопроводный транспорт в зависимости от территориального расположения и назначения. Газо- и нефтепроводы, переправляющие продукты от мест добычи к местам переработки и потребления, а именно на заводы или в морские порты для последующей выгрузки в танкеры и дальнейшей транспортировки, относятся к магистральному трубопроводному транспорту. С заводов готовые нефтепродукты направляются по магистральным продуктоводам в районы потребления. По территории России общая протяженность магистральных трубопроводов составляет около 200 тыс.км., включая различные водные преграды, которые они пересекают на своем пути более 5 тыс. раз.

Больше трети трубопроводов промышленных предприятий составляют технологические трубопроводы. Технологические трубопроводы переправляют жидкость, пар, газ, которые считаются сырьем, полуфабрикатами, готовой продукцией, отходами производства или продуктами, требуемыми для правильного течения технологического процесса. Кроме того, данные трубопроводы переправляют пожароопасные и наносящие вред здоровью продукты при разных температурах и давлениях.

Классификация технологических трубопроводов происходит по следующим признакам:

Месторасположение:

межцеховые, внутрицеховые.

Способ прокладки:

надземные, наземные, подземные.

Внутреннее давление:

безнапорные (самотечные), вакуумные, низкого давления, среднего давления, высокого давления.

Температура транспортируемого вещества:

криогенные, холодные, нормальные, теплые, горячие, перегретые.

Агрессивность транспортируемого вещества:

неагрессивные, слабоагрессивные (малоагрессивные), среднеагрессивные, агрессивные.

Транспортируемое вещество:

паропроводы, водопроводы, нефтепроводы, газопроводы, кислородопроводы, мазутопроводы, ацетиленопроводы, маслопроводы, бензопроводы, кислотопроводы, щелочепроводы, аммиакопроводы и др.

Материальное исполнение:

стальные, стальные с внутренним или наружным покрытием, из цветных металлов, чугунные, из неметаллических материалов.

Способ соединения:

неразъемные, разъемные.

Область применения соединительных деталей трубопроводов разнообразна: тяжелая химическая промышленность, нефтехимическая, газовая; производство различных специализированных препаратов; электроэнергетика (ТЭЦ и АЭС); разведка, добыча, переработка и хранение нефти и газа, а также других полезных ископаемых; металлургическое и сталелитейное производство; судостроительная, автомобилестроительная и продовольственная промышленность; гражданское строительство и коммунальное хозяйство (центральное тепло- и водоснабжение, водосборные и гидроэнергетические сооружения, распределительные, оросительные системы, транспорт и насосные станции, станции очистки сточных вод, переработка воды и водоподготовка, системы регулирования.)

Наш завод изготавливает детали трубопроводов из различных сталей: углеродистых, низколегированных, легированных сталей, с повышенной коррозионной и хладостойкостью, из неметаллических материалов, а также с различными защитными покрытиями.

| www.mrt1.ru | |

| ЗАКАЗ ПРОДУКЦИИ ПО ТЕЛЕФОНУ 8 (495) 638-07-16 | |

Общая информация

Общие сведения

Труба — цилиндрическое изделие, полое внутри, имеющее большую по сравнению с сечением длину. Изготавливается из:

| металлов и сплавов | органических материалов (пластмасс, смол) |

| бетона и керамики | стекла, древесины и их композиций |

| Трубы при определенных условиях изолируют на месте или на заводе. | |

Применяются для транспортировки различных сред, изоляции или группировки иных проводов. Металлическая труба широко применяется в строительстве как конструкционный профиль. Основные характеристики труб:

Габаритные: — диаметр внутренний — основная размерная характеристика водогазопроводных труб и соединительных частей к ним. — диаметр условного прохода (Dy, Ду) — номинальная величина внутреннего диаметра в миллиметрах или его округленное значение. — диаметр номинальный (Dn, Дн) — диаметр наружный — толщина стенки, обозначается s (предположительно от русского «стенка»), t (от англ.: thick — толстый)

Массовые: — вес одного погонного метра трубы чаще измеряется в килограммах — плотность

Прочностные: — давление рабочее (Рраб) — наибольшее давление транспортируемой среды при рабочей температуре, при котором обеспечивается длительная работа арматуры и соединительных частей — давление номинальное (Pn) — давление условное (Ру). Прочность труб и их соединительных частей должна соответствовать условному давлению Py транспортируемой среды. Под условным давлением понимается наибольшее избыточное давление, измеряемое в паскалях (Па) при температуре 293 К (20˚С), при котором обеспечивается длительная работа трубопроводов и их элементов (деталей трубопровода, соединительных частей, трубопроводной арматуры). Численное значение условного давления указывают в ГОСТ-ах или иных нормативных документах на каждый вид изделия. — давление испытательное, опресовки, пробное (Рисп, Рпр), а также прочность труб, соединительных частей и арматуры проверяют пробным (испытательным) давлением Рпр, которое больше рабочего давления. — давление избыточное (манометрическое) — температура рабочая, максимальная, минимальная. Обычно рабочая температура транспортируемой среды отличается от температуры 20˚С в значительных пределах, колебания температуры должны учитываться при проектировании, т.к. разрушительно влияют на материал трубы

Технико-экономические: — погонный метр трубы — 1 метр трубы — стоимость в рублях (или другой валюте) за 1 кг, 1 тонну трубы. В экономических расчетах, при продаже стоимость выражают в рублях (или другой валюте) за 1 тонну.

Материал: Некорректно говорить о том, какой материал лучше всего, каждый из материалов хорош при использовании в определенных условиях эксплуатации. Металл и сплавы: — медь и сплавы содержащие медь. Для водопровода и отопления используется раскисленная только фосфором медь марки M1Ф и ее европейский аналог Cu-DHP (CW024A) и M1Р — Сталь (см. Марочник сталей) ссылка — бронзовые — латунные — чугунные из чугуна различных марок; Полимерные: — поливинилхлорид (сокр. ПВХ) и другие на основе соединений хлора — поливинилдифторид (сокр. ПВДФ (PVDF) ) и другие на основе соединений фтора — полиэтилен (сокр. ПЭ), различают ПЭ-80, ПЭ-100 и т.п. — сшитый Полиэтилен (сокр. PEX), различают PEXa,PEXb,PEXc в зависимости от способа сшивки — стеклопластик — полипропилен; — полибутен Комбинированные: — алюминиевые металополимерные трубы состоят из внутреннего рабочего слоя полиэтилена теплостойкого PERT или PEX, промежуточного несущего слоя алюминия и внешнего защитного слоя полиэтилена, с использованием клеящих веществ — медные металополимерные трубы состоят из внутреннего рабочего слоя меди толщиной 0.3 мм и внешнего защитного слоя полимерного материала толщиной 2-3 мм без использования клеящих веществ — стальные с внутренним цементным и наружным защитным гидроизоляционным покрытием от коррозии, также для защиты от коррозии применяют эмалированное покрытие На основе бетона, других материалов: — керамические — асбестоцементные — используются в качестве футляров для прокладки различных трубопроводов — бетонные — железобетонные — используются для дренажа сточных, талых, ливневых вод.;

Использование труб:

Трубопровод (транспортировка веществ): — трубы служат для транспортирования различных веществ: нефть, газ, в том числе и ядовитых, агрессивных, в различных агрегатных состояниях: твердой фазы (сыпучие), жидкой фазы (различного рода жидкости), газовой фазой (пар, газ). Также трубы используются для транспортировки документов – пневмопочта.

Технологические нужды: — трубы также используют для передачи давления в качестве импульса для технологических нужд. Строительство зданий и сооружений:

Трубы круглые и профилированные часто используют как элементы конструкций, самостоятельные элементы: — составные жесткие металлоконструкции: балки, перекладины, опоры, стрелы, пролеты — металлокаркасы зданий, например, для последующей обшивки сэндвич-панелями — элементы фундамента: буронабивные сваи, полые сваи, свайный, столбчатый фундамент, опоры ограждений, мостов — декоративные элементы

Горная выработка, бурение скважин: — обсадные колонны, которыми крепится грунт для того, чтобы он не обрушивался — колодцы (колодецное кольцо), штольни, каптажи родников, галереи

Способы изготовления (технология): Изготавливаемые трубы должны отвечать требованиям, изложенным в государственных стандартах: ГОСТах, СНиПах, ТУ. В тех случаях, когда характеристики труб, предназначенных не для массового использования, отличаются от стандартных, требования к таким трубам устанавливаются техническими условиями (ТУ). Смотрите нормативные документы ссылка по которым ГК МРТ поставляет трубную и прочую продукцию.

Сварные Металлические трубы обычно делают сварными. При этом либо лист сворачивают так, что шов идёт вдоль трубы («прямошовная труба»), либо навивают ленту по спирали («спиралешовная труба»). Современные технологии позволяют заметно усилить прочность шва стальной трубы — его прочность всего на 10—15% меньше прочности остальной её части.

Прокатные Бесшовные трубы получают прокаткой слитка на специальном оборудовании, создающем отверстие по центру. Бесшовные трубы используют там, где нужна повышенная прочность и надёжность (например, для газовых баллонов, в нефтяной отрасли и т. д.). Медные трубы для водопровода и газа бесшовные в силу технологии.

Высверливание Можно также изготавливать трубы, просверливая отверстие в цилиндрической заготовке. При этом способе значительная часть металла превращается в стружку, поэтому его используют не для труб как таковых, а только для деталей разных машин и механизмов (в том числе для оружейных стволов).

Фальцевание с обжатием Одним из современных способов изготовления трубы является формирование трубчатого сечения с продольным фальцевым швом и последующим обжатием роликами в прямоугольный профиль для придания жесткости конструкции. Такие трубы получаются легче и приспособлены для строительства легких металлических конструкций.

Литьё Трубы можно изготовлять и литьём. Материал заливают либо в форму с центральным стержнем, либо в быстро вращающуюся пустотелую форму.

Экструзия Пластмассовые трубы чаще всего получают выдавливанием (экструзией).

Сортамент и размеры Материал, из которого изготавливают трубы, размер регламентируются нормативными документами и стандартами.

Отправить заявку online Отправить заявку по факсу или по e-mail

Сортимент стальных бесшовных труб, согласно ГОСТу 8732-78 91

Производство стальных бесшовных труб горячедеформированного типа по ГОСТу 8732-78 (91) отличается наличием длительных и сложных процессов. Именно этим фактором объясняется достаточно большая цена на данную продукцию. Для использования горячедеформированных и холоднокатаных труб бесшовного типа подходят экстремальные условия, где в случае возникновения малейшей протечки последствия могут быть самыми серьезными.

Сырьем для производства горячедеформированных труб без швов выступают металлические заготовки: прошивной процесс и нагревание до высоких температур приводит к образованию из них полых цилиндров – гильз. Вначале неправильная их форма благодаря прохождению вальцов приобретает ровные очертания. Из гильзы нарезаются отрезки длиной 4-12,5 м (длина может быть мерной и немерной).

Для стальных горячекатаных согласно ГОСТу допускается наличие небольшого несоответствия по толщине стенок. Это же касается и отклонений по диаметру: главное, чтобы эти различия не превышали специальные нормативные указания. Список допускаемых отклонений диаметра согласно ГОСТу 8732-78 (91), имеется в специальных документах.

Трубопроводная арматура

Трубопроводная арматура

предназначена для управления потоками нефти, транспортируемыми по трубопроводам. По принципу действия арматура делится на три класса: запорная, регулирующая и предохранительная.

Запорная арматура

(задвижки) служит для полного перекрытия сечения трубопровода,

регулирующая

(регуляторы давления) -для изменения давления или расхода перекачиваемой жидкости,

предохранительная

(обратные и предохранительные клапаны) — для защиты трубопроводов и оборудования при превышении допустимого давления, а также предотвращения обратных токов жидкости.

Задвижками

называются запорные устройства, в которых проходное сечение перекрывается поступательным перемещением затвора в направлении, перпендикулярном направлению движения нефти. Конструктивно (рис. 12.10) задвижка представляет собой цельный литой или сварной корпус, снабженный двумя патрубками для присоединения к трубопроводу (с помощью фланцев или сварки) и шпиндель, соединенный с запорным элементом и управляемый с помощью маховика или специального привода. Место выхода шпинделя из корпуса герметизируется с помощью сальникового уплотнения.

По конструкции ушютнителыюго затвора задвижки делятся на клиновые и параллельные.

На магистральных нефтепроводах задвижки оснащают электроприводом (рис. 12.11).

Регуляторами давления

называются устройства, служащие для автоматического поддержания давления на требуемом уровне. В соответствии с тем, где поддерживается давление — до или после регулятора — различают регуляторы типа «до себя» и «после себя».

| Рис. 12.11. Задвижка стальная фланцевая с злекторприводом: 1 — коробка электрического включения; 2 — маховик ручного привода; 3 — редуктор; 4 — электродвигатель; 5 — шпиндель; 6 — крышка; 7 — корпус | |

| Рис. 12.10. Задвижка 30с64нж |

Предохранительными клапанами

называются устройства, предотвращающие повышение давления в трубопроводе сверх установленной величины. На нефтепроводах применяют мало- и полноподъемные предохранительные клапаны закрытого типа, работающие по принципу сброса части жидкости из места возникновения повышенного давления в специальный сборный коллектор (рис. 12.12).

Обратным клапаном

называется устройство для предотвращения обратного движения среды в трубопроводе. При перекачке нефти применяют клапаны обратные поворотные — с затвором, вращающимся относительно горизонтальной оси (рис. 12.13).

Арматура магистральных нефтепроводов рассчитана на рабочее давление 6,4 МПа.

Стандартная маркировка стальных труб

Все необходимые данные наносятся на трубы по определенному стандарту.

Расположение обозначений

Ручная маркировка стальной трубы печатается на определенном расстоянии от конца изделия: не менее 2 см и не далее 50 см. При механизированном нанесении обозначений это значение увеличивается и составляет 0,1 м и 1,5 м.

Размер обозначений

Буквенные и числовые обозначения трубы должны иметь определенный размер, который также регламентирован определенным нормативным документом. Знаки должны иметь высоту не меньше 0,5 см и не больше 3 см, а ширину — от 0,3 см до 1,2 см. Размер обозначений определяется в соответствии с параметрами трубы.

Технология производства

Технологический процесс, по которому изготавливают трубы электросварного типа, состоит из целого ряда операций. Он достаточно сложный, трудоемкий и занимает много времени. Чтобы труба электросварная приобрела свой законченный вид, ее сворачивают из полосы (штрипс), которая была предварительно изготовлена способом холодной или горячей деформации.

Для изготовления качественных и надежных труб разного диаметра преимущественно применяется радиочастотная сварка, позволяющая, ко всему прочему, выполнять процесс соединения металла с достаточно большой скоростью. При таком методе сварки через предварительно свернутую заготовку пропускают токи высокого напряжения, которые и способствуют быстрому разогреванию ее кромок. Для того чтобы на месте разогретых и расплавленных кромок заготовки сформировался надежный сварной шов, их прижимают друг к другу под большим давлением. С целью получения из стальной полосы (штрипса) заготовки для электросварной трубы требуемого диаметра применяются специальные обжимные станы.

Данная технология, по которой на специализированных предприятиях изготавливают трубы стальные электросварные прямошовные и спиралешовные, позволяет не только получать на выходе качественную и надежную продукцию, но и обеспечивать ей привлекательный внешний вид (сварной шов на таких изделиях почти незаметен).

Технологический процесс производства сварных труб

Другие виды ГОСТов по стальным трубам

Действие нормативных документов распространяется также на другие виды изделий и операций, относящихся к стальным трубам.

Перечень ГОСТов, осуществляющих регламентацию методов и порядка осуществления монтажа при помощи стальных труб, а также различных крепежных и соединительных элементов для них:

Сварка. ГОСТ 16037-80 – содержит перечень требований при сваривании труб из стали. Также имеется установка для основных конструктивных элементов, типовых размеров сварных соединений с другими элементами (это не касается электросварных швов, которые есть на самих стальных трубах).

ГОСТ 6996-66 – им регулируется прочностные характеристики всех металлических соединений.Фитинги. Этот термин в общем обозначает все трубопроводные детали соединения. ГОСТ 8966-75 описывает, как производятся металлические прямые муфты, при помощи которых создаются стальные трубопроводы.

Они могут быть оцинкованные, обладая цилиндрической резьбой на концах: с их помощью разрешается монтировать трубопроводы для транспортировки неагрессивных сред, имеющих температуру до 175 градусов, при давлении не более 1,6 Мпа. ГОСТ 8967-75 относится к производству оцинкованных или простых ниппелей, на которых имеется цилиндрическая резьба: ими чаще всего соединяют водопроводы или газовые системы. Диаметры ниппелей бывают от 8 до 100 мм, при чем оцинкованные модели имеют обозначение «Ц».

ГОСТом 8968-75 осуществляется определение технических характеристик контргайки, имеющей или не имеющей антикоррозийное покрытие: их навинчивают сверху основных гаек. Чтобы не происходило саморазвинчивание. Массовое производство ориентировано на контргайки, имеющие диаметр 8-50 мм: большие размеры выпускают только по индивидуальному заказу.

По ГОСТу 8969-75 осуществляется регламентация производства сгонов: для этого фитинга характерна резьба на конце, которая может иметь различную длину. С их помощью организовываются неподвижные соединения трубопроводов, при чем их прочность почти такая же, как и у сварных.Хомуты. Их используют, чтобы крепить трубопроводы на горизонтальные участки.

Хомуты имеют вид металлических U-образных скоб, на которых имеются болты для завинчивания. Стальные трубопроводы иногда могут крепится хомутами из пластика, однако прочность соединения в таком случае снижается. Кроме хомутов, трубопроводы могут оснащаться также скобами, кронштейнами, накладками, подвесками.

При чем в задачу крепежных элементов входит не только надежной фиксации труб: они хорошо поглощают вибрацию и слегка препятствуют тепловому расширению. ГОСТ 24137-80 касается металлических хомутов для труб из стали, имеющих диаметр 15-240 мм

Создавая крепление, важно учитывать, что расстояние между хомутами на горизонтальном основании должно быть не меньшим, чем 0,75 мм, на вертикальном – 1-1,5 мм

https://youtube.com/watch?v=z4AjL8HmOcwrel%3D0%26controls%3D0%26showinfo%3D0

- ru-stroyka.com

- www.ktzholding.com

- trubaspec.com

Стальные прецизионные трубы по ГОСТу 9567-75

Эта группа изделий контролируется отдельным ГОСТом, так как их изготовление предусматривает соблюдение повышенной точности и особых мер.

Классифицируются эти виды металлических труб в зависимости от толщины стенок и способа производства:

С особо тонкими стенками. Диаметр тут имеет соотношение с толщиной стенки выше 40, при толщине менее 0,5 мм.С тонкими стенками.

Для первого показателя установлен уровень от 40 и ниже, при толщине стенок мене 1,5 мм.С толстыми стенами. Первое соотношение – от 6 до 12,5.Особо толстые стенки. Соотношение – меньше 6.

Все прецизионные трубы являются бесшовными, обладая высокими показателями изотропной жесткости. Это дает возможность даже из тонкостенных стальных изделий по ГОСТу 9567-75 организовывать различные системы повышенной точности и сложности. Поверхность такой трубы может быть оцинкованной или фосфаративной, покрытой маслом.

Неметаллические трубы

В группе неметаллических труб, несомненно, в последнее время чаще всего выбирают полимерные трубы. Это обусловлено наличием у них целого ряда преимуществ перед металлическими трубами, хотя имеются и определенные недостатки. Рассмотрим подробнее их характеристики, которые позволят более обоснованно делать выбор между различными типами труб.

2.1. Полиэтиленовые трубы

Полиэтиленовые трубы широко применяются при создании напорных и безнапорных трубопроводов как в сфере жилищно-коммунального хозяйства, так и в промышленности.

Несколько слов о разновидностях полиэтилена. По способу производства есть три вида труб из полиэтилена:

- высокого давления;

- низкого давления;

- из сшитого полиэтилена (часто красного цвета, так как в большинстве случаев эти трубы используются для прокладки систем отопления и горячего водоснабжения).

Когда в названии труб упоминают высокое или низкое давление, то имеют в виду способ их производства. Оба этих типа полиэтиленовых труб используются только для холодной воды. Иногда высокое или низкое давление ошибочно воспринимается как область использования этих труб, хотя фактически все наоборот.

Трубы, произведенные при высоком давлении, получаются менее прочными. Их можно использовать только для безнапорных систем. Они могут быть использованы и для систем напорного водоснабжения, но прочность у таких труб возрастает за счет толщины стенок. При обычной толщине стенок их используют для устройства хозяйственно-бытовых канализаций, дренажных систем, ливневых канализаций и т. п. В этих условиях их качества оптимальны.

Материалом для производства которых служат особые конструкционные полимеры (ПНД), изготовленные при низком давлении: продукт получают в специальной барокамере при температуре +150 °C и давлении 20 атм. ПНД трубы имеют ограничения в применении, а именно:

- ограниченные рамки температурного режима, при котором возможна их эксплуатация. Нижний рабочий предел составляет 0 °C. При более низких температурах полиэтилен низкого давления стекленеет. Изделия теряют некоторые прочностные характеристики, в частности, кольцевую жесткость, при температуре выше +40 °C;

- небольшой показатель теплового расширения.

Полиэтиленовые трубы ПНД для водоснабжения (рис. 4) изготавливаются в отрезках длиной от 5 до 12 м, с кратностью 0,25 м и в бухтах при диаметрах труб до 110 мм включительно. Для прокладки систем водоснабжения в настоящее время используются марки полиэтиленовых труб: ПЭ80, ПЭ100. Сокращенное обозначение в русском варианте это ПЭ, в международном — PE или PE-X для сшитого полиэтилена.

Полиэтиленовые трубы применяют для транспортировки различных жидких и газообразных веществ.

В процессе эксплуатации обязательным требованием является соблюдение рабочего давления, которое находится в обратно пропорциональной зависимости от температурных показателей: чем выше температура, тем ниже давление. При игнорировании этого требования сроки эксплуатации трубопровода значительно снижаются.

Рис. 4. Полиэтиленовые трубы в отрезках (а) и в бухте (б)

По сравнению с металлическими трубами при условиях, удовлетворяющих техническим требованиям, ПНД трубы имеют существенные преимущества:

- небольшой вес (м3 весит всего 0,9 т);

- способность выдерживать высокое давление (от 3 до 5 МПа);

- материал химически нейтрален и устойчив по отношению к агрессивной среде — кислотам, щелочам, солям (за исключением азотной). Благодаря этому используется в производственных процессах для транспортирования технологических растворов и сточных вод;

- отсутствие реакций с транспортируемой по трубе жидкостью, что очень важно, т. к. показатели качества воды остаются неизменными;

- отсутствие коррозии;

- отсутствие токопроводимости (не проводят ток);

- гладкость внутренней поверхности труб обеспечивает малое гидравлическое сопротивление и отсутствие отложений;

- морозоустойчивость (до –70 °C);

- выгодное соотношение цены и качества;

- легкая установка и демонтаж;

- высокая шумоизоляция (полиэтилен плохо проводит звуки);

- длительный срок службы (до 50 лет).

Кроме преимуществ, необходимо знать недостатки полиэтиленовых труб. Их не очень много, но они достаточно серьезные:

- полиэтилен горит и при горении выделяет вредные вещества;

- слабая стойкость к ультрафиолету. Под воздействием солнца материал становится хрупким и ломким. Отметим, что этому не подвержены трубы из сшитого полиэтилена, которые выходят на первые позиции использования;

- большое температурное расширение — в 10 раз больше чем у стали. Для нейтрализации этого недостатка необходимо устанавливать компенсаторы;

- при замерзании жидкости в трубопроводе, полиэтилен может порваться, потому при использовании полиэтиленовых труб их укладывают ниже глубины промерзания или утепляют, применяя дополнительные методы обогрева.

В напорных трубопроводах (при высоких давлениях) используются полиэтиленовые трубы низкого давления (ПНД). Они более прочные, но более хрупкие и менее гибкие. Однако они выдерживают значительные перепады давления без какого-либо вреда.

Трубы из сшитого полиэтилена (PE-X) — это вариант труб с высокой прочностью и гибкостью. Они выдерживают высокое давление (до 20 атм) и температуры до +95 °C, их можно применять для горячего водоснабжения и для систем отопления. Из этого типа полимера изготавливают металлопластиковые трубы. Однако этот тип материала не сваривается. При монтаже трубопровода из сшитого полиэтилена используют фитинги с прокладками или склеивание соединяемых элементов.

Диаметры полиэтиленовых труб изготавливают в широком диапазоне — от 20 до 1200 мм. Изделия малых диаметров (до 40 мм) используются в основном для водопроводов и систем отопления в частных домах и отдельных квартирах. Трубы больших диаметров используются на стояках систем водоснабжения, отопления и канализации, а также на наружных сетях.

Для изготовления труб используется полиэтилен разной плотности. Плотность обозначают цифрами, которые стоят после аббревиатуры:

- ПЭ32 — появился первым, имеет самую низкую плотность. В настоящее время для производства труб практически не используется;

- ПЭ63 — имеет довольно большое расстояние между цепочками молекул, вследствие чего плохо переносит перепады давления. Область применения — внутренняя разводка в безнапорных системах (системы полива из емкостей и т. п.), может использоваться в частных домах для разводки системы водоснабжения. Из полимера этого типа можно делать трубы для канализационных систем;

- ПЭ80 — имеет высокую прочность, может использоваться для труб в системах холодного водоснабжения внутри дома и наружных сетях с обязательным утеплением. При большой толщине стенки такие трубы можно использовать для сетей промышленных предприятий;

- ПЭ100 — трубы из сшитого полиэтилена плотностью 100 используется в разводке горячей воды и отопления. В настоящее время трубы из этого материала самые прочные и одновременно самые тяжелые. Трубы из этого полиэтилена можно применять в любых областях для транспортировки жидкостей и газов под высоким давлением.

Полиэтиленовые трубы производятся методом экструзии — в размягченном состоянии материал выдавливается через насадку, затем отправляется на калибровку, где ему придают требуемое сечение и размер. Полиэтиленовые трубы могут быть армированными. При производстве армированных полиэтиленовых труб волокна капрона, полистирола или поливинилхлорида (ПВХ) запаиваются внутри стенки. Оборудование для этого процесса намного более сложное, потому и цена на армированные ПЭ трубы значительно выше.

Ниже приведена выборка из ГОСТ 18599–2001 «Трубы напорные из полиэтилена. Технические условия» , включающая ряд терминов и определений, которые необходимы для правильного усвоения дальнейшего учебного материала пособия:

- номинальный размер DN/OD, мм: числовое обозначение размера элементов трубопровода, кроме резьбовых соединений, которое является округленным числом приблизительно равным производственному размеру, относящийся к наружному диаметру;

- номинальный наружный диаметр dn, мм: установленный наружный диаметр, относящийся к номинальному размеру DN/OD;

- номинальная толщина стенки en, мм: толщина стенки трубы, установленная в ГОСТ ИСО 4065–2005 «Трубы из термопластов. Таблица универсальных толщин стенок» и соответствующая минимальной допустимой толщине стенки в любой точке emin;

- серия трубы S: безразмерное число для обозначения труб, соответствующих ГОСТ ИСО 4065. Соотношение между серией трубы и стандартным размерным отношением определяется следующей формулой (см. ГОСТ ИСО 4065)

- стандартное размерное отношение, SDR: отношение номинального наружного диаметра трубы dn к номинальной толщине стенки еn;

- номинальное давление, PN: численное обозначение, относящееся к механическим свойствам элементов трубопровода, используемое для ссылок.

Для пластмассовых трубопроводов, транспортирующих воду, номинальное давление соответствует постоянному максимальному рабочему давлению, выраженному в 105 Па (бар), создаваемому водой при +20 °C, с учетом минимального коэффициента запаса прочности;

- максимальное рабочее давление, MOP, 105 Па (бар): максимальное давление среды в трубопроводе, которое допускается при постоянной эксплуатации. MOP учитывает физические и механические характеристики элементов трубопровода. MOP вычисляют по формуле

- нижний доверительный предел прогнозируемой гидростатической прочности, σLPL, МПа: величина, с размерностью напряжения, определяющая свойства материала, представляющая собой 97,5 %-ный нижний доверительный предел прогнозируемой длительной гидростатической прочности при +20 °C на 50 лет при внутреннем давлении воды;

- минимальная длительная прочность MRS, МПа: значение нижнего доверительного предела прогнозируемой гидростатической прочности, округленное до ближайшего нижнего значения ряда R10 или ряда R20 по ГОСТ 8032–84 (СТ СЭВ 3961–83) «Предпочтительные числа и ряды предпочтительных чисел» в зависимости от значения σLPL (см. ГОСТ 11262–80 (СТ СЭВ 1199–78) «Пластмассы. Метод испытания на растяжение» );

- расчетное напряжение σS, МПа: допускаемое напряжение для данного применения, полученное делением на коэффициент и округленное до ближайшего нижнего значения ряда R20, т. е.

- коэффициент запаса прочности С: коэффициент С для водопроводных труб равен 1,25.

В пределах изделий одной плотности, чем меньше показатель SDR, тем более прочной, но и более тяжелой является труба. Например, труба ПЭ100 SDR11 — более прочная, чем труба ПЭ100 SDR17. Краткие характеристики и область применения полиэтиленовых труб приведены в табл. 2.

Таблица 2. Характеристика полиэтиленовых труб

| Наименование ПЭ трубы | Характеристики | Область применения |

| ПЭ63 SDR11 | Низкая плотность, плохо переносят перепады температур | Внутренний холодный водопровод |

| ПЭ63 SDR17,6 | Давление не выше 10 атм | Внутренние водопроводы с невысоким давлением для подвода холодной воды |

| ПЭ80 SDR13,6 | Плотность выше, но перепады температур переносят плохо | Водопроводы для подвода холодной воды, системы полива |

| ПЭ80 SDR17 | Плотность выше, но перепады температур переносят плохо | Водопроводы как в помещениях, так и на улице, напорные системы полива |

| ПЭ100 SDR26 | Высокая плотность, способность переносить перепады температур | Любые трубопроводы для транспортировки жидкостей (воды, молока, соков и т.п.) |

| ПЭ100 SDR21 | Увеличенная толщина стенок | Любые трубопроводы, в том числе и газовые |

| ПЭ100 SDR17 | Увеличенная толщина стенок, но и большая масса | Чаще используются для промышленных целей |

| ПЭ100 SDR11 | Полиэтилен низкого давления, высокая прочность, повышенная химическая стойкость | Может использоваться при монтаже канализационных коллекторов, прокладывается в любом типе грунта |

На практике показатель SDR редко принимают во внимание, так как он более «теоретический», чем практический. Намного более важным может оказаться номинальное давление, на которое рассчитаны стенки трубы. Эти данные представлены в табл. 3. Давление находится на пересечении столбцов и строк, указано в атмосферах. Например, для трубы PE80 SDR13,6 рабочее давление равно PN10 (10 атм). Это значит, что при транспортировке сред температурой не более +20 °C и давлении не более 10 атм, срок службы данной трубы — 50 лет.

Таблица 3. Номинальное давление ПЭ труб разной плотности с разным стандартным размерным отношением (SDR)

| Наименование полиэтилена | Серии труб | |||||

| SDR41 S20 | SDR33 S16 | SDR26 S12,5 | SDR21 S10 | SDR17 S8 | SDR13,6 S6,3 | |

| Номинальное давление 105 Па (бар) | ||||||

| PE80 | PN3,2 | PN4 | PN5 | PN6,3 | PN8 | PN10 |

| PE100 | PN4 | PN25 | PN20 | PN16 | PN10 | PN12,5 |

Условное обозначение труб состоит из слова «труба», сокращенного наименования материала (ПЭ32, ПЭ63, ПЭ80, ПЭ100), стандартного размерного отношения (SDR), тире, номинального наружного диаметра, номинальной толщины стенки трубы, назначения трубы: хозяйственно-питьевого назначения обозначают словом «питьевая», в остальных случаях — «техническая» и обозначения настоящего стандарта.

Примеры условных обозначений.

Труба ПЭ32 SDR21–32×2 питьевая ГОСТ 18599–2001: труба из полиэтилена ПЭ32, SDR21 с номинальным наружным диаметром 32 мм и номинальной толщиной стенки 2,0 мм для систем хозяйственнопитьевого назначения.

Труба ПЭ80 SDR17,6–160×9,1 техническая ГОСТ 18599–2001: труба из полиэтилена ПЭ80, SDR17,6, номинальным наружным диаметром 160 мм и номинальной толщиной стенки 9,1 мм, не используемая для хозяйственно-питьевого назначения.

Фасонные части для полиэтиленовых труб могут быть литые или электросварные. Они предназначены для соединения труб разных диаметров, изменения направления (рис. 5), создания узлов и развязок трубопроводов до самых больших диаметров.

Рис. 5. Фасонные части для полиэтиленовых труб

Бесшовные трубы

Отличительной особенностью бесшовных труб является цельность их структуры. Они делятся на холодно- и горячедеформированные. Холоднодеформированные выпускаются на основании ГОСТов 8734-75 и 8733-74.

Они могут иметь наружный диаметр и толщину стенки 5-250 мм и 0,3-24 мм соответственно. Такие изделия отличаются точными геометрическими размерами и высокой чистотой поверхности. Чаще всего они используются в холодильной промышленности, автомобиле- и авиастроении, а также при прокладке трубопроводов.

Горячедеформированные трубы производятся на основании ГОСТов 8732-78 и 8731-74. Их наружный диаметр и толщина стенки могут варьироваться в пределах 28-530 мм и 2,5-75 мм соответственно.

Такие изделия имеют более высокую жесткость по сравнению с холоднодеформированными и плохо сгибаются. Внешне горячедеформированные трубы отличаются шероховатой поверхностью. Чаще всего они используются в машиностроении, нефтедобывающей и химической промышленности, а также для постройки трубопроводов с высоким расчетным давлением.

Для бесшовных труб характерно отсутствие каких-либо соединений

Стальные электросварные трубы с прямыми швами сортимент, согласно ГОСТу 10705-91

Перечень технических условий, по которым изготовляют из стали прямошовные электросварные трубы, содержит ГОСТ 10705-91.

Среди наиболее важных положений этого документа можно выделить следующее:

- Размер допускаемой кривизны указан в пределах 1,5 мм/ погонный метр для изделий, прошедших термическую обработку, и 2 мм/погонный метр – для непрошедших. Если того хочет заказчик, в первом случае параметр допускается снизить до 1-го мм, во втором – до 1,5 мм.Если трубу подвергают термической обработке, то, при соответствующей рекомендации заказчика, для этой процедуры может быть создана специальная защитная атмосфера.По краям прямошовная электросварная туба, согласно ГОСТа 10707-91, обрезается с соблюдением угла 90 градусов, с последующей зачисткой всех возникших неровностей и дефектов.

Газовые и нефтепроводные тубы из стали, использующиеся в промышленности, подпадают под отдельный ГОСТ.

Как уже упоминалось, ГОСТ 52079-2003 касается стальных электросварных изделий с прямым швом, имеющих большой диаметр.Кроме того, к особой категории относится разновидность стальных труб сварного и бесшовного типа, которые использует мотовелопромышленность. Любой участок данных изделий не должен иметь кривизну больше 1,5 мм. Благодаря нормативному документу 12132-66 дается разрешение на изготовление продукции, имеющей исключительно высокую или повышенную степень точности.

Международный стандарт ГОСТ Р ISO 3183-1-2007

Трубы диаметром до 48,3 мм включительно, транспортируются в пакетах, а маркировка наносится клеймом на бандаж или прикреплённый металлический ярлык. Общая длина указывается в метрах и сантиметрах.

Требования к трубам для трубопроводов по ГОСТ Р ISO 3183-1-2007

Далее диаметром до 406,4 мм маркируют краской по трафарету каждую трубу по внешней поверхности. Длина указывается в любом месте по усмотрению производителя.

Диаметром от 406,4 мм включительно и более, по умолчанию маркируют изнутри, если заказчик не оговорил иной вариант. Наносят посредством трафарета на расстоянии 152,4 мм и более, от торца трубы.

Маркировка стальных труб большой толщины на торце изделия

Клеймом не маркируют трубы ближе 25,4 мм от сварного шва:

- Группы прочности стали выше L175 без последующей закалки;

- С толщиной стенки менее 4 мм.

Маркировка содержит

- Товарный знак производителя или название;

- Обозначение стандарта ГОСТ Р ISO 3183-1 (наносится если изделие полностью соответствует);

- Если соответствует нескольким стандартам, то могут указываться все;

- Обозначение массы на погонный метр;

- Класс стали и группа прочности;

- Способ формирования трубы (S, W, F);

- Произведённая термическая обработка;

- Испытательное давление (если испытывалась выше нормативного давления, указывается это число в Паскалях, после слова TESTED);

- Могут быть дополнительные требования.

Системы водоснабжения из стальных труб используются достаточно часто, поэтому необходимо знать об их свойствах и классификации. Стальные трубы водоснабжения — размеры, диаметры, материалы, классы качества.

Группа прочности стали

L320 и выше при содержании ниобия указывается буква C, ванадия — V, титана – Т.

Механические свойства материалов для изготовления труб — группы прочности стали

Способ формирования или процесс производства обозначается:

S – бесшовная труба; W – сварная, кроме изготовленной непрерывным швом; F – труба, изготовленная непрерывным сварным швом.

Термическая обработка обозначается знаками:

- Отпущенная и/или нормализованная труба – N;

- Снятие напряжения докритическое – HS;

- Отверждённая в докритическом состоянии – HA;

- Закалённая и отпущенная – Q.

К дополнению относится

Может быть нанесено пятно краски диаметром 50 мм, которое соответствует группе прочности стали, это касается труб более 114,3 мм диаметром, группы прочности L320 и выше.

Используемые цветовые сочетания маркировки трубопроводов

Системы измерения параметров труб

Существует одна особенность в указании параметров наиболее востребованных для бытовых нужд водогазопроводных труб. При сооружении водопроводов с их применением отдельные элементы чаще всего соединяются с помощью резьбового метода.

Для этого на внешнюю поверхность труб наносится резьба. Учитывая, что именно этот параметр важен при сборке системы, он и указывается производителем. При этом диаметр резьбы всегда меньше наружного диаметра трубы.

На сегодняшний день при описании параметров труб используется две системы измерений: имперская и метрическая. В первой все параметры указываются в дюймах. Она используется только применительно к водогазопроводным трубам и арматуре для них.

В метрической системе все параметры указываются в миллиметрах, сантиметрах или метрах. Иногда при стыковке труб разного типа приходится пересчитывать их размеры из одной системы в другую. Для этого используются специальные таблицы, приведенные в ГОСТе 6357-81.

Еще больше информации о видах труб для водоснабжения и канализации

Получить больше информации о типах труб для водоснабжения и канализации вы можете у эксперта . Специалисты знакомы со всеми принятыми классификациями трубопроводов и готовы порекомендовать подходящую продукцию для прокладки коммуникаций. На выбор представлены трубы и соединения для водопровода, теплопровода и других инженерных сетей. Также у нас вы можете заказать монтаж систем водоснабжения и канализации из полипропиленовых труб и изделий из ПНД.

Заказать консультацию

Физико-химические свойства

Изменением состояния при нагревании или охлаждении диэлектриков характеризуются их физико-химические свойства, а также химически активных веществ под действием влаги, механических нагрузок и т.п. Нежелательные, а порой аварийные последствия в работе электроустановок может вызвать чрезвычайное нагревание электроизоляционного материала. Примером этому служит пожар, короткое замыкание, поражение людей электрическим током. От этого предъявляются высокие требования к диэлектрикам по их нагревостойкости.

Нагревостойкостью называется способность диэлектрика длительно выдерживать заданную ему рабочую температуру без заметного изменения своих электроизоляционных качеств. По ней различают семь классов электроизоляционных материалов, используемых при температурах 90, 105, 120, 130, 155, 180, более 18-0°С. Ряд материалов (асбест, керамические материалы, слюда и т.п.) благодаря своему строению располагают большой нагревостойкостью. Волокнистые материалы – из шелка, хлопка, целлюлозы и т.п. с целью увеличения нагревостойкости пропитывают специальными веществами.

Некоторые диэлектрики при нагревании могут расплавиться, такие как слюда, парафин, а также размягчиться – смолы, битумы, или даже загореться (происходит вспышка паров электроизоляционных жидкостей при определенных температурах): кабельное масло, трансформаторное, синтетические электроизоляционные жидкости.

К потере эластичности приводит охлаждение диэлектриков, а также к появлению трещин и т.п. Каждый материал от этого характеризуется холодостойкостью. Холодостойкостью называется способность диэлектрика сохранять свои основные свойства при охлаждении. Например, за холодостойкость у твердого диэлектрика принимают такую температуру (ниже 0°С), при которой начинается его механическое разрушение.

На открытом воздухе работают многие электроустановки, в последствии подвергаются действию влаги их электроизоляционные материалы. Да и в зависимости от окружающей среды и в закрытых электроустановках специфика технологического процесса электрооборудование также подвергается действию влаги. Прежде всего, его электроизоляционные свойства ухудшает проникновение воды внутрь диэлектрика, так как вода несомненно является проводником электрического тока. Поглощать влагу из окружающей среды характеризуется способность диэлектрика – влагопоглощаемостью. Влагопоглощаемость тоже определяют опытным путем: выдерживают в дистиллированной воде образец диэлектрика в течение 24 часа при температуре обычно 20°С; а также есть и другие способы определения влагопоглощаемости.

Также характеризуют твердые диэлектрики смачиваемостью их поверхности водой, так как уменьшает удельное поверхностное электрическое сопротивление диэлектрика наличие воды. По краевому углу смачивания судят о смачиваемости. Чем больше угол смачивания, тем меньше смачиваемость диэлектрика и лучше его электроизоляционные свойства. предназначенные для работы в химически активной (агрессивной) среде, электроизоляционные материалы, должны противостоять действию щелочей, кислот. Такие свойства определяют примерно так же, как влагопоглощаемость.

Большинство многих электроизоляционных материалов используются кроме своего прямого назначения также для защиты металлических проводников от коррозии. С бурным развитием атомной энергетики и космической техники в настоящее время все более и более высоким требования предъявляются к радиационной стойкости диэлектриков.

Вязкостью характеризуют также жидкие диэлектрики, её определяют временем истечения жидкости из сосуда, имеющего строго определенную отверстие и форму.

При изготовлении аппаратов, электрических машин и другого электрооборудования, ремонте или монтаже электроустановок нередко приходится обрабатывать электроизоляционные материалы механическими способами, таким как сверлением, резанием, шлифованием и т.п

От этого немаловажно знать механические свойства диэлектриков, такие как твердость, предел прочности, и т.п., а также не менее важно знать свойства диэлектриков растворяться в растворителях и лаках, склеиваться. Крайние свойства особенно часто встречаются в связи с внедрением новых, прогрессивных способов выполнения сборки электрических аппаратов, машин и электромонтажных работ

Классификация по материалу изготовления

Классификация по материалам изготовления включает трубы из:

• Металла: сталь, медь, чугун, различные сплавы, алюминий и т.д.(см. труба из алюминиевого сплава); • Полимеров: ПВХ, ПЭ, , ПБ и т.д.; • Металл-полимерные; • Асбестоцементные; • Керамические.

Выбор трубы из определенного материала определяется ее техническими характеристиками:

- прочностью,

- способностью выдерживать определенный диапазон рабочих температур без изменения своих механических свойств,

- долговечностью,

- устойчивостью к коррозии и другими.

Предлагая потребителям широкий сортамент собственной продукции, производители труб руководствуются отраслевыми нормами, а также предлагают собственные рекомендации относительно предпочтительной сферы применения каждого вида труб и рекомендуют соблюдать определенные условия эксплуатации.

Диаметры труб

Для описания размеров поперечного сечения труб помимо толщины стенки используется несколько различных диаметров:

Внутренний диаметр всегда указывается в миллиметрах;Условный проход является безразмерной величиной. Он аналогичен внутреннему диаметру, но может не совпадать с ним по величине. Фактически условный проход – это округленное в большую или меньшую сторону значение среднего внутреннего диаметра труб.

Его значение важно при проведении расчетов для всей системы подачи жидкости, пара или газа. Удобство этого параметра становится очевидным при практическом применении

В этом случае для сборки гарантированно работоспособной системы подбираются трубы и фитинги с одинаковым условным проходом;Наружный диаметр является основным габаритным размером труб.

Водогазопроводные трубы – самый распространенный материал для сборки бытовых водопроводных систем

Газообразные диэлектрики

Преимуществами газов перед остальными видами электроизоляционных материалов являются: высокое удельное электрическое сопротивление, малый тангенс угла диэлектрических потерь; малая, близкая к единице диэлектрическая проницаемость. Наиболее же ценным свойством газов является их способность восстанавливать электрическую прочность после разряда. Кроме воздуха в качестве электрической изоляции широко используют двух- и трехатомные газы — азот, водород, углекислый газ. Электрические прочности этих газов при нормальных условиях мало отличаются друг от друга и могут с достаточной точностью приниматься равными прочности воздуха. В таблице 3.5.1 приведены отношения электрической прочности некоторых газов, включая и высокопрочные, Епр г к электрической прочности воздуха, которая принята за единицу. В этой же таблице даны точки кипения газов при нормальном давлении.

Таблица 3.5.1

| Газ | Плотность кг/м3 | температура кипения °С | ^тф r’^-np в |

| Азот | 1,25 | -196 | 1,0 |

| Гексафторид серы (элегаз) | 6,70 | -64 | 2,3 |

| Дихлорфторметан (фреон-12) Гексафторэтан | 6,33* 9,01 | -30 -78 | 2,4 2,0 |

| Трифторметилпентафторсера | — | -20,4 | 3,05 |

Наилучшим образом требованиям к газам, применяемым в электроизоляционных конструкциях, удовлетворяет элегаз и фреон. Гексафторэтан нельзя использовать при повышенных давлениях из-за низких критических параметров.