Все шаровые краны ALSO проходят испытания на класс герметичности “А” по ГОСТ 33257-2015.

ГОСТ 24856-2014 «Арматура трубопроводная. Термины и определения» определяет следующие понятия, связанные с герметичностью:

Герметичность — способность арматуры и отдельных ее элементов и соединений препятствовать газовому или жидкостному обмену между разделенными полостями.

Герметизация — процесс взаимодействия элементов, узлов и деталей арматуры, при котором образуется соединение, исключающее возможность проникновения через него сред в любом направлении или ограничивающее это проникновение до заданной степени герметичности.

Герметичность затвора — свойство затвора препятствовать газовому или жидкостному обмену между полостями, разделенными затвором.

Норма герметичности затвора Q — максимально допустимая утечка в затворе арматуры.

Утечка:

- Проникновение среды из герметизированного изделия под действием перепада давления;

- Объем среды в единицу времени, проходящей через закрытый затвор арматуры под действием перепада давления.

Класс герметичности затвора (класс герметичности) — характеристика уплотнения, оцениваемая допустимой утечкой испытательной среды через затвор.

Степень герметичности — количественная характеристика герметичности арматуры, оцениваемая в зависимости от назначения и опасности рабочей среды и потенциальной тяжести последствий при потере герметичности.

Испытательные среды по ГОСТ 9544-2015 «Арматура трубопроводная. Нормы герметичности»

затворов:

- Вода (которая может содержать ингибитор коррозии), керосин или любая другая жидкость, вязкость которой не превышает вязкости воды;

- Воздух или другой газ (например, азот, природный газ, фреон). Воздух должен быть осушен до температуры точки росы, исключающей выпадение влаги при дросселировании.

Вид испытательной среды устанавливают в ТУ и выбирают в зависимости от опасности рабочей среды:

- Для арматуры на жидкие среды, не относящиеся к опасным веществам — испытательная среда вода или воздух;

- Для арматуры на газообразные среды, а также жидкие среды, относящиеся к опасным веществам — испытательная среда воздух. Допускаются испытания водой по согласованию с заказчиком;

- Для арматуры атомных станций испытательная среда — вода или воздух.

Нормы герметичности трубопроводной арматуры

Определяются ГОСТ 9544-2015 «Арматура трубопроводная. Нормы герметичности затворов»

. Норму герметичности затворов определяют в зависимости от номинального диаметра DN и класса герметичности по нижеприведённой таблице:

- при испытании водой давлением Рисп=1,1PN — для всех номинальных давлений PN;

- при испытании воздухом: Рисп = 0,6 МПа — для PN ≥ 6;

- Рисп = PN — для PN < 6

Таблица — Нормы и классы герметичности затворов запорной и обратной арматуры

| Класс герметичности | Норма герметичности затвора Q для испытательной среды | |||

| вода при Рисп=1,1pn | воздух при Рисп=0,6 МПа | |||

| Q, мм3/с | Q, см3/мин | Q, мм3/с | Q, см3/мин | |

| А | Отсутствие видимых утечек в течение времени испытания | |||

| АА | 0,006·dn | 0,0004·dn | 0,18·dn | 0,011·dn |

| В | 0,01·dn | 0,0006·dn | 0,30·dn | 0,018·dn |

| С | 0,03·dn | 0,0018·dn | 3,00·dn | 0,18 ·dn |

| СС | 0,08·dn | 0,0048·dn | 22,30·dn | 1,30·dn |

| d | 0,10·dn | 0,006·dn | 30·dn | 1,80·dn |

| е | 0,30·dn | 0,018·dn | 300·dn | 18,0·dn |

| ее | 0,39·dn | 0,023·dn | 470·dn | 28,2·dn |

| f | 1,0·dn | 0,060·dn | 3000·dn | 180·dn |

| g | 2,0·dn | 0,12·dn | 6000·dn | 360·dn |

Для чего нужен контроль герметичности

Воздуховоды используют:

- в системах отопления;

- в системах аспирации воздушных взвесей (принудительный отток);

- в системах дымоудаления.

Обратите внимание! Воздуховод проектируют под конкретное помещение, с учетом его пространственной конфигурации и практического предназначения.

Герметичность вентиляции определяет КПД воздуховода. Для сравнения часто используют аналогию с дырявым шлангом бытового пылесоса – при таком дефекте аппарат усиленно работает, но мусор остается на месте.

Современные стандарты монтажа воздуховодов, кроме требований по материалу, акцентируют внимание и на герметичности. Официально это закреплено СНиП 3.05.01-85. Кроме технических характеристик, в СНиП 3.05.01-85 обозначены и причины жестких требований к отсутствию протечек воздуха в вентиляционной системе.

Необходимость контроля герметичности воздуховодов обусловлена следующими причинами:

- Вентиляция, в которой есть протечки, не может обеспечить необходимые показатели санитарных требований к качеству воздуха в бытовом или промышленном помещении. Примером последствий потери герметичности вентиляции служат отравления угарным газом в газифицированных домах старой постройки. Ремонт воздуховода сложнее технически и стоит дороже, чем качественный монтаж и мероприятия по проверке герметичности.

- Для соблюдения санитарных норм в помещениях с принудительной вентиляцией (современные производственные, административные, офисные и др. строения общего пользования) приходится эксплуатировать систему на максимальных мощностях. Отсюда повышенная энергоемкость, удорожание производственного процесса, преждевременный износ оборудования.

- В неотапливаемых строениях потеря герметичности воздуховода приводит к образованию внутри коммуникаций конденсата. Это чревато выходом системы вентиляции и строя.

Обратите внимание! Проверку герметичности вентиляционной системы на практике лучше поручать сторонней организации, а не строительной фирме, которая ее монтировала.

Правила монтажа задвижек на трубопроводе

Монтаж арматуры на магистральные и промышленные трубопроводы может производиться только квалифицированными специалистами, имеющими допуск на выполнение этого рода работ. При установке задвижек нужно соблюдать определенные правила монтажа, зависящие от типа и назначения устройств:

- Запорную арматуру можно демонтировать только при отсутствии в системе рабочей среды. Нужно тщательно очистить место монтажа труб от загрязнений, окалины и налета.

- Перед монтажом необходимо проверить качество фланцевого соединения на отсутствие трещин, сколов, царапин и других видимых дефектов.

- Установка запорной арматуры возможна только на прямолинейный участок магистральной линии, чтобы избежать перекосов и изгибов системы, которые могут привести к появлению напряжения и протечек. Монтаж тяжелых узлов невозможен без применения жестких опор.

- К маховикам нельзя прикладывать большие усилия из-за возможности повреждения узла, появления трещин.

- При установке арматуры нельзя допустить ее падение, нанесения механических повреждений, ударов.

Поставка изделий осуществляется в специальной упаковочной таре, соответствующей ГОСТ 9.014, ГОСТ 15150 со степенью защиты ВУ-0 или ВУ-1.

Виды трубопроводных задвижек по конструкции затвора

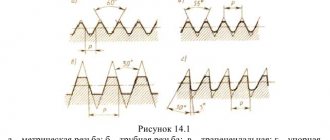

Клиновые задвижки

Этот тип трубопроводной арматуры имеет запорный элемент в форме клина, расположенный между двумя наклонными поверхностями. Принцип работы простой — клин перемещается перпендикулярно оси шпинделя, перекрывая поток рабочей среды. Различают несколько типов заслонок по жесткости клина: с жестким, обрезиненным, двусторонним и с упругим клином.

- Изделия с жестким клином обладают простой конструкцией, высокой надежностью и герметичностью. Однако, запорный клиновый узел требует тщательной подгонки клина и уплотнений, в противном случае будет нарушена герметичность. Клин установлен на шпиндель с помощью шарниров. Во время работы он перемещается по направляющим корпуса. Это позволяет применять подобные изделия при повышенных перепадах давления. Основной недостаток — опасность заклинивания системы из-за перепада температуры, быстрый износ уплотнений, усложненный ремонт.

- Двухдисковые клиновые задвижки имеют в своей конструкции два диска, размещенных под углом и соединенных разжимным элементом. Это обеспечивает самовыравнивание узла при примыкании к седлам, устраняет вероятность заклинивания и обеспечивает повышенную герметичность. Такие задвижки отличаются более сложной конструкцией и высокой стоимостью. Однако, их рабочий ресурс существенно выше, износ уплотнений ниже, а для закрытия прохода среды не требуется применять усилий. Двухклиновые задвижки имеют выдвижной шпиндель, оснащаются кольцевыми уплотнениями для более высокой герметизации Ду.

- Задвижки с упругим клином являются разновидностью двухдисковой модели. У них имеется разделенный надвое привод, в который помещен деформируемый пружинящий элемент. Благодаря подобной конструкции уплотнения могут перемещаться под углом друг к другу, что повышает герметичность контакта с седлом. Такая арматура не требует подгонки, не заклинивает в процессе работы при температурных перепадах. Однако, клин быстро изнашивается.

Шиберные задвижки

Этот тип арматуры имеет параллельное расположение дискового затвора и седла. Запорный узел работает следующим образом: шиберный механизм опускается, надежно перекрывая условный проход под воздействием давления. Это самый простой вид задвижек, используемый в системах, где не требуется высокая герметичность. Отлично показывает себя в канализационных трубопроводах, пульпопроводах. Легко обслуживается и ремонтируется.

Шланговые задвижки

Этот тип арматуры используется реже всего в трубопроводах с малым Ду. Сфера использования — пульпопроводы и системы с обилием примесей, шлама. У них необычная конструкция запорного узла, в которой нет уплотнительных седел. Сам элемент затвора представляет собой гибкий шланг, пережимаемый с помощью штока. Шланговые задвижки отличаются стойкостью к коррозии, могут применяться для переноса вязкой и химически агрессивной среды.

Виды задвижек по материалу корпуса

Задвижки изготавливаются из черной и нержавеющей стали, алюминия и чугуна. Рассмотрим конструкцию арматуры на наиболее популярных моделях.

Стальная задвижка 30с41нж

Сначала необходимо разобраться в маркировке (согласно ГОСТ 466-75):

- «30» — указание, что перед нами задвижка.

- «с» — материал корпуса, в нашем случае — сталь.

- «41» — тип арматуры с ручным приводом. (Если перед «41» стояла цифра «5», то речь бы шла об управлении редуктором, «9» — электроприводом).

- «нж» — вид уплотнений на дисках клина и поверхностях седла. Нержавеющая сталь.

Перейдем к основным материалам изготовления ДСЕ.

- Крышка и корпус изготовлены методом литья из углеродистой стали.

- Материал шпинделя — сталь 20Х13.

- Диск и маховик также изготовлены из углеродистой стали.

- Приводная гайка — латунная. Наиболее распространенный вариант — ЛС59-1. Этот материал отличается повышенной сопротивляемостью механическим повреждениям при трении.

- Уплотнения клина — сталь 13Х25Т. Этот материал имеет в составе много хрома, отличается износостойкостью и устойчивостью к коррозии. Титан повышает срок эксплуатации изделия.

- Уплотнения на кольцах корпуса — сталь 08Х21Н10Гб. Этот материал имеет в составе 10% никеля и 20% хрома. Узел отличается высокой износостойкостью.

Помимо вышеупомянутых материалов, задвижки 20с41нж комплектуются сальниковым уплотнением из терморасширенного графита (ТРГ). Этот материал выпускается в форме шнура или кольца. Он устанавливается в системе, препятствуя проходу рабочей среды через сальник.

Существует несколько вариаций ТРГ, применяемых в трубопроводной арматуре:

- ТРГ-100Л — материал, армированный лавсановой нитью.

- ТРГ-100ЛФ — с армированием лавсановой нитью и дополнительной фторопластовой пропиткой.

- ТРГ-101Н — армирование нержавеющей проволокой.

- ТРГ-102С — армирование стеклонитью.

ТРГ обеспечивает повышенную герметичность изделия, благодаря своим химико-физическим свойствам и способности не менять конфигурацию под воздействием температуры.

Задвижки из стали используются везде в магистральных и промышленных трубопроводах, переносящих воду, газ, нефтепродукты, нефть, химические вещества и иные среды, к которым материал элементов задвижки коррозионно-стоек. Некоторые модели оборудования могут применяться для транспортировки пара или морской воды.

Уплотнения наносятся на поверхности клина и корпуса с помощью лазерной наплавки или дуговой сварки. Оба этих метода предполагают смешивание наплавляемого материала с материалом основы при высокой температуре. После наплавки требуется выполнить ручную или автоматическую шабровку для выведения геометрических параметров клинового узла, подгонки элементов системы друг под друга. Это необходимо для увеличения класса герметичности арматуры.

Чугунная задвижка 30ч39р

Этот тип трубопроводной запорной арматуры изготавливается из серого или ковкого чугуна. Их применяют для переноса жидкой среды и газа в магистральных системах.

Основные материалы узлов:

- Корпус, крышка и клин — серый чугун.

- Шпиндель — сталь 20Х13.

- Приводная втулка — латунь, бронза.

Клиновое уплотнение изготавливается из эластичного материала EPDM (этиленпропиленовый каучук). Он отличается повышенными физико-химическими свойствами, благодаря которым затвор практически не разрушается под воздействием механических нагрузок. Он обладает коррозионной стойкостью, способностью сохранять геометрию при высокой температуре.

Другой вариант — фторкаучук (используется в кислых средах) иди кремнийорганические соединения (если существует риск больших перепадов температуры).

Типы задвижек по шпиндельному узлу

Изделия с выдвижным шпинделем отличаются большей строительной высотой благодаря шпинделю, выведенному за пределы корпуса. При открытии заслонки ему нужно выйти из задвижки на длину, большую диаметра трубы. Это необходимо учитывать при проектировании места установки изделия на трубопроводе.

- Основное преимущество — шпиндель не контактирует с рабочей средой, за счет чего увеличивается срок службы узла, его коррозионная стойкость и ремонтопригодность.

- Недостатки — большая строительная высота, масса.

Задвижки с невыдвижным шпинделем имеют ходовой узел, помещенный внутрь корпуса, что приводит к непосредственному контакту рабочей среды с элементами шпиндельного узла. Такие изделия монтируют на трубопроводы, транспортирующие воду и неагрессивные рабочие среды.

- Основное преимущество — малая строительная высота, возможность монтажа в труднодоступных местах.

- Недостатки — невозможность контроля состояния сальникового узла при эксплуатации, сложный ремонт (необходим демонтаж и разборка арматуры).

Задвижки с выдвижным и невыдвижным шпинделем имеют разный принцип работы. Первые совершают поступательные движения вверх-вниз для перекрытия потока рабочей среды. Во втором случае шпиндель вращается вокруг своей оси, а приводная гайка устанавливается в клиновом затворе.

Классы плотности

Все вентиляционные и дымоотводящие системы характеризуются следующими классами плотности воздуховодов:

- плотные (П);

- нормальные (Н).

Плотные воздуховоды характеризуются повышенной герметичностью соединительных стыков, при монтаже которых обязательно используется герметик и плотный прочный замок. Их допускается использовать для мощного насосного оборудования с рабочим давлением от 1,4 кПа. Они применяются в помещениях следующих типов:

- Категории А — с наличием горючих газов и воспламеняющихся жидкостей при температуре вспышки до +280С, при которой возникает избыточное давление выше 5 кПа.

- Категории Б — наличие в воздухе горючих волокон и пыли, температура вспышки которых не превышает +280С, а давление при взрыве от 5 кПа.

Класс Н из оцинкованной стали наиболее распространён при монтаже вентиляционных систем в жилых домах, офисных и административных помещениях, а также на складах с уровнем пожароопасности «Г» либо «В».

Основное отличие нормальных от плотных соединений заключается в сниженных требованиях к герметичности стыков, а также в допустимости применения резиновых уплотнителей, а не только силиконовой смазки.

Виды задвижек по монтажу на трубе

Существуют приварные изделия, у которых имеются патрубки с разделанными кромками под сварку. По своему диаметру они равны Ду трубопровода. Врезка производится с помощью аргонодуговой сварки.

Фланцевый тип подсоединения — наиболее распространенный способ монтажа задвижек на трубе. У таких изделий есть фланцы на концах патрубков. Это позволяет создавать разъёмное соединение с ответными фланцами трубопровода, обеспечивая оперативный монтаж/демонтаж задвижек.

Муфтовые задвижки подсоединяются ввинчиванием в трубопровод. Они используются только в системах малого диаметра с Ду до 50 мм.

Виды задвижек на трубопроводы

Задвижки различаются по многим характеристикам:

- конструкции;

- типу привода;

- материалу основных деталей (корпуса, шпинделя и т.п.);

- габаритам изделия;

- типу подсоединения к трубе, присоединительным размерам;

- условиям эксплуатации (рабочая среда, температура);

- климатическим условиям (исполнение);

- классу герметичности;

- конструкции клинового затвора;

- проходному диаметру Ду;

- виду и характеру уплотнительных поверхностей;

- максимальному давлению в системе.

К основным элементам конструкции относят:

- Металлический корпус с крышкой. Они изготавливаются из черной стали, нержавеющего сплава, алюминия или чугуна. Бывают латунные изделия. Корпус — основной элемент задвижки, который устанавливается в магистральную линию. Крышка нужна для регулировки положения запорного узла.

- Запорный механизм, имеющий форму клина, шибера или диска. Он выпускается из металла и дополняется уплотнениями из эластичных материалов, повышающих герметичность системы.

- Приводной механизм, управляющий движением заслонки. Различают ручную арматуру с маховиком (на выдвижном или невыдвижном штоке), автоматическую, управляемую механическим редуктором или электро-, пневмо-, гидроприводом.

По методу производства корпуса различают литые, кованые, сварные и ковано-сварные задвижки.