05.09.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Где используются опоры для трубопроводов

- Какие бывают опоры для трубопроводов

- Чем отличаются неподвижные и скользящие опоры под трубопроводы

- Какие стандарты и нормативы применяют при изготовлении опор трубопроводов

Опоры для трубопроводов представляют собой значимые элементы всей системы коммуникаций. Они принимают на себя вес труб, и далее вся нагрузка распределяется по несущим конструкциям или передается непосредственно почве. Благодаря опорам удается передвигать трубы в продольном направлении, фиксировать их и предохранять от преждевременного истирания. Сегодня производители предлагают широкий выбор коммуникаций и соответствующих опорных элементов из различных материалов, все они имеют свои технические характеристики – об этом и поговорим далее.

Опоры для трубопроводов: варианты использования

Основная функция опор для трубопроводов состоит в креплении коммуникации в определенном положении. Также они препятствуют деформации труб под действием температур и вибраций. Дело в том, что колебания часто возникают при транспортировке рабочей среды по системе.

Крайне важно уделить предельное внимание процессу установки, так как от опорных элементов зависит надежность коммуникаций. Если будут допущены ошибки, они просто не справятся с возложенными на них задачами.

Сразу скажем, что данные изделия используются в самых разных сферах, различаются по виду и назначению. Так, без них не обходится монтаж коммуникаций:

- на предприятиях;

- в ЖКХ;

- на АЭС;

- на ТЭС;

- в газовой и нефтяной сферах.

Если речь идет о газопроводе, то к опорам предъявляются особенно серьезные требования, в том числе, когда трубопровод идет через неблагоприятные, с климатической точки зрения, регионы. Не менее важно, чтобы опорная конструкция защищала трубы от повреждений в наиболее уязвимых местах, то есть в местах крепления.

Терминология ГОСТ 22130 определяет опоры как конструктивный элемент трубопровода, то есть их нельзя назвать переходной конструкцией между трубами и фундаментами.

Как мы уже говорили, опорные элементы используются при прокладке коммуникаций в самых различных отраслях. Необходимые изделия выбирают в зависимости от их назначения таким образом, чтобы они позволяли передавать осевые, поперечные, вертикальные нагрузки, крутящиеся моменты на почву или несущие конструкции.

Подвесные опоры трубопроводов

Подвесные опоры трубопроводов могут быть пружинными и жесткими. Опоры, имеющие пружинную конструкцию, предназначены для трубопроводных систем с диаметром труб от 150 до 1400мм. Данные изделия применяются как для вертикально расположенных, так и для горизонтальных трубопроводов.

Количество используемых пружинных блоков рассчитывается исходя из возможных нагрузок на элементы трубопровода и его исходных характеристик. Крепятся пружинные опоры с помощью хомутов, опорных балок, траверс или приварных лап.

Жесткие подвесные опоры используются для трубопроводных систем, диаметр которых варьируется в пределах от 25 до 600мм. Такие опорные металлоконструкции могут иметь одну или две тяги, крепятся они посредством хомутов, опорных балок или сварных соединений.

Предназначение трубопроводных опор

Добиться герметичности и эксплуатационной безопасности системы удается лишь при соблюдении сразу двух параметров: выбора труб высокого качества и применения дополнительного оборудования, то есть опор для технологических трубопроводов.

В соответствии с документацией, речь идет не об отдельной строительной детали, а о конструктивном элементе коммуникации.

Сразу назовем полезные функции данной составляющей трубопровода:

- Защита трубы от повреждений в месте соприкосновения с конструкцией.

- Обеспечение правильного расположения труб.

- Распределение нагрузки по всей длине конструкции и ее передача земле.

- Устранение вибраций, снижение напряжения в системе.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

За опорами для фиксации труб закрепилось народное название «подвески», однако этот термин подходит не для каждого типа крепления.

Дело в том, что все существующие на сегодняшний день опорные конструкции делят на типы, исходя из:

- неподвижности/подвижности;

- способа монтажа.

Если говорить о способе установки, то подобные изделия могут быть:

- подвесные;

- обычные.

Подвесные модели крепятся к потолочным перекрытиям, плитам и иными способами. Они считаются подвижными опорами для трубопровода, то есть могут перемещаться в двух направлениях: поперек или вдоль оси конструкции. Тогда как у неподвижных иная задача – они жестко закрепляют трубу в определенном положении.

Для чего нужны подвижные модели?

- Они снижают коэффициент напряжения в стенках системы.

- Передают на опорную конструкцию усилие опорной реакции трубопровода, при этом не происходит изменения положения той точки, в которой осуществляется передача.

Типы опор для трубопроводов

1. Корпусные опоры.

Чтобы соединить элементы конструкции в пространстве, нередко применяют коробчатый корпус. Его изготавливают из листовой стали либо сваривают из отдельных элементов. Корпусные опоры монтируются на балке, имеют ребра жесткости, дополняются подушками, хомутами и бугелями.

При использовании корпуса труба поднимается на 100–200 мм, за счет чего ее удобно крепить и обслуживать в процессе эксплуатации. Если сравнить стоимость гнутого уголка и сортамента металлопроката, то покупка первого оказывается более выгодной и сокращает себестоимость всей конструкции.

2. Бескорпусные опоры.

Это традиционная модель, которая представляет собой ложемент из листовой стали, изогнутый в соответствии с наружной формой и диаметром трубопровода. Чаще всего этот элемент называют «подушкой». Также он может быть снабжен круглым, полосовым или ленточным хомутом и опорной пластиной, в которой предусмотрены отверстия для фиксации.

Конструкция проста, на ее изготовление уходит минимальный объем материалов, а сама она состоит из совсем небольшого количества частей. По этой причине бескорпусную модель называют самой доступной по цене из используемых при строительстве трубопровода. Для таких опорных элементов есть маркировки Т11, ХБ, ОПБ.

3. Трубчатые опоры.

Если говорить о конструкции данного элемента, то перед нами вертикально расположенный патрубок, приваренный к плите с отверстиями для монтажа. Чтобы увеличить площадь контакта опорного патрубка с трубопроводом, на его верхнем торце делают седлообразный рез лазером или фрезой, который по форме соответствует основной трубе.

При выпуске подобных моделей отталкиваются от стандарта ОСТ 36-146-88. Данная разновидность подходит для трубопроводов, имеющих диаметр в пределах 57–630 мм и температуру среды до +450 °С. Всего на данный момент существует четыре варианта исполнения: А1, Б1, А2, Б2. На таких изделиях ставится маркировка ТР, при их производстве используются нержавейка, конструкционная и углеродистая сталь.

4. Тавровые опоры.

Тавровые элементы могут иметь разную конструкцию и изготавливаться двух типов:

- Приварные. В этом случае кусок тавра устанавливают на единственную полку, по торцам приваривают пластины, в их верхней части делается радиусный срез в соответствии с диаметром трубы для более качественной фиксации трубопровода.

- Хомутовые. Речь идет о полосовых или ленточных хомутах, которые привариваются поверх куска металлопроката, при этом в его полке обязательно должны быть предусмотрены отверстия для креплений.

Эти виды тавровых опорных конструкций маркируются как ТП и ТХ. Могут выбираться различные способы соединения элементов трубопровода, таким образом достигается полная неподвижность узла либо несколько степеней свободы соединения.

5. Хомутовые опоры.

Они встречаются при использовании как подвижных, так и неподвижных способов соединения. Тогда могут использоваться такие типы крепления:

- прутковый хомут;

- полосный хомут;

- ленточный хомут;

- плоский хомут;

- бугельный хомут;

- крепление на корпусе;

- с бескорпусными опорными конструкциями;

- на приварные и скользящие опоры для трубопроводов;

- хомут используется как направляющий элемент.

Хомут крепко обхватывает трубу со всех сторон, вместе с ним можно использовать прокладки из диэлектрических и антифрикционных материалов. Также при этом способе крепления может достигаться одна степень подвижности трубопровода вдоль его оси.

Классической моделью называют перевернутую U-образную конструкцию с ребрами жесткости или без них.

Хомутовые элементы используются для трубопроводов диаметром 57–377 мм, тогда как бугельный тип подходит для типоразмеров 377–1420 мм. Стоит отметить, что сборочные единицы могут маркироваться по-разному, это связано с тем, что при их производстве используется несколько стандартов.

6. Приварные опоры.

Скользящие и подвижные опорные конструкции жестко крепятся только к основанию/стойкам либо сразу к основанию и трубе. Приварные опорные конструкции бывают следующих модификаций:

- скользящая направляющая;

- скользящая неподвижная;

- стальная;

- неподвижная;

- скользящая;

- уголковая;

- на балке с проушинами.

Для их производства берут прокатный и гнутый уголок, тавр, швеллер, трубы или изогнутые, сварные корпуса.

7. Опоры вертикальных трубопроводов.

По ОСТ 36-17-85 изготавливают опоры технологических вертикальных трубопроводов и обвязку технологических линий. Чаще всего речь идет о полосовом, прутковом или бугельном хомуте, который крепится на уголке либо в гнутом корпусе.

В документации такие конструкции принято обозначать как ВП, обычно это неподвижные модели. В данном случае основными характеристиками считаются материал, диаметр, строительная длина, температура и давление рабочей среды.

8. Бугельные опоры.

Бугель – это не что иное, как разновидность хомута, дополненная специальными крепежными элементами или шпильками. Бугельные модели делятся на типы по конструкции сборочной единицы и бывают:

- трубчатые;

- полосовые;

- корпусные;

- штампованные;

- штампосварные.

Установка данного элемента производится таким образом: труба укладывается на подушку или ложемент с отверстиями под шпильки, после чего сверху на резьбовые соединения притягивается бугель. Чтобы проще зажать трубу, могут использоваться специальные механизмы, лапки, траверс, хомуты или балки.

9. Катковые опоры.

Конструкция данной модели выделяется на общем фоне благодаря таким характеристикам:

- предусмотрены две и более опорные площадки;

- установка производится между опорами подшипников;

- допускается осевое смещение трубопровода на заданную величину;

- допускается смещение труб в бок на 50 мм.

Возможно изготовление одно- и двухуровневых элементов, с одним катком и несколькими блоками, а также предприятия производят обоймы для трубопроводов энергетических объектов, стальные и пружинные модели. Элементы качения позволяют значительно понизить уровень трения, а значит, и скорость износа элементов всей конструкции. В результате возрастает продолжительность эксплуатации, а сборочные единицы легче подлежат ремонту.

10. Боковые опоры.

Конструкция данного элемента включает в себя пластину и ложемент, который обязательно снабжен несколькими ребрами жесткости для усиления. Данная модель отличается от приварной только расположением в пространстве, ведь ее крепят на вертикальную поверхность, за счет чего она компенсирует боковые нагрузки, но не воспринимает вертикальных усилий.

Такие элементы маркируются как Т10 и подходят для труб диаметром 194–1 420 мм.

11. Лобовые опоры.

Если рассматривать расположение лобовых моделей относительно потока рабочей среды и тела труб, то они устанавливаются в поперечной проекции. Данные изделия принято делить на виды исходя из материала изготовления и конструкции:

- щитовые производятся из железобетона, нередко имеют по несколько ребер жесткости;

- упорные представляют собой пару упоров в вертикальной либо горизонтальной плоскости с обеих сторон трубопровода, также это могут быть четыре упора со всех сторон.

Двухупорные лобовые элементы устанавливают, если речь идет о малых осевых нагрузках, четырехупорные необходимы для серьезных нагрузок. При необходимости вся конструкция может быть усилена полукольцами и ребрами жесткости.

12. Неподвижные опоры.

Эта разновидность конструкций необходима, если требуется исключить любую подвижность коммуникаций относительно опор и фундаментов. Производители предлагают такие варианты исполнения, предназначенные для разных условий эксплуатации:

- «мертвые»;

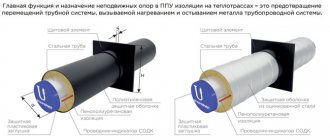

- для труб в теплоизоляции ППУ;

- лобовые и боковые упорные;

- бугельные и хомутовые;

- корпусные и бескорпусные;

- для вертикальных коробов;

- упорные усиленные;

- щитовые железобетонные;

- сварные и стальные.

Для обозначения данных элементов трубопровода используют аббревиатуру НОП. Такая разновидность подходит для установки с трубами диаметром 32–1 420 мм и предназначена для условий с повышенными эксплуатационными нагрузками.

13. Подвижные опоры.

Если требуется добиться одной и более степеней подвижности трубопровода относительно фундамента или несущей конструкции, используют различные подвижные модели:

- хомутовые ОПХ;

- приварные ОПП;

- бескорпусные ОПБ.

Правила изготовления подобных опор для трубопроводов устанавливаются ГОСТом 14911-82, ОСТами 36-94-83 и 36-146-88, кроме того, учитываются ТУ отдельных предприятий, альбомы чертежей Т-ММ-26-05, прочая документация.

14. Скользящие опоры.

Эта разновидность подвижных элементов обеспечивает одну степень свободы в осевом направлении. В данном случае существуют следующие варианты исполнения:

- стальные и приварные;

- подкладные и в футляре для труб в теплоизоляции ППУ;

- для трубопроводов тепловых и атомных станций;

- с плоским хомутом и скобой;

- скользящие неподвижные и направляющие нескольких видов;

- диэлектрические и бугельные;

- хомутовые и бескорпусные.

Чтобы противостоять быстрому износу труб и элементов системы, применяют антифрикционные прокладки, катки и блоки.

15. Регулируемые опоры.

Их выбирают, если необходимо точное позиционирование отдельных участков трубопровода по вертикали. Сразу скажем, что такие элементы конструкции обязательно имеют передвижные клиновые упоры. Сборочные единицы снабжают маркировкой ОР, а при их изготовлении используется стандарт ТУ 5263-003-93646692. Еще один важный элемент такой опорной конструкции – это ложемент. Он приподнимается и опускается при перемещении клиновых упоров, которые крепятся к пластине за счет болтовых соединений.

16. Диэлектрические опоры.

Такие элементы необходимы, чтобы защитить трубопровод от блуждающих и наведенных токов. Для этого используется прокладка из любого диэлектрического материала, например, из паронита, имеющего антифрикционные качества.

17. Опоры для арматуры.

ОСТ 36-17-85 устанавливает нормы производства конструкций под установку трубопроводной арматуры ОКА. С технической точки зрения, это четыре ребра жесткости, которые крестообразно свариваются между собой и монтируются на опорную пластину. В своей верхней части ребра жесткости повторяют внешний контур устанавливаемой трубопроводной арматуры.

18. Разгрузочные опоры.

Данная конструкция необходима, чтобы компенсировать гидроудары, вибрационные и механические нагрузки, которых не избежать при работе насосного, компрессорного оборудования. Такой элемент состоит из патрубка и имеет несколько степеней свободы относительно фундамента. При его производстве опираются на СНиП 3.05.05-84, используется маркировка ГПА.

Виды опор

Опоры трубопроводов могут иметь различную конструкцию, обусловленную принципом работы. Прежде всего, различают неподвижные и подвижные опоры

. Первые обеспечивают жесткую фиксацию трубы (движение самих опор при этом может происходить), вторые допускают возможность осевого или бокового смещения.

Подвижные опоры подразделяются на следующие типы:

- скользящие опоры (предназначены для восприятия нагрузок, вызванных перепадами температур, нивелируют деформации трубопровода, не препятствуют перемещению труб). Крепятся скользящие опоры посредством роликов, хомутов, сварных соединений, подвесов, шпилек; используются при наземной прокладке трубопроводных систем;

- катковые опоры (совокупность каткового блока и скользящей опоры, обеспечивают достаточно высокую степень подвижности, позволяя трубопроводу смещаться вдоль оси, не препятствуя боковым отклонениям);

- подвесные опоры трубопроводов пружинные и жесткие.

Как устроена опора неподвижная для трубопроводов

Неподвижные конструкции необходимы в тех случаях, когда требуется жесткое крепление системы. Таким образом удается не допустить ее сдвигов в любом из возможных направлений.

Неподвижные элементы применяются при монтаже трубопроводов, которые устанавливаются такими способами:

- наружным;

- внутренним (под землей).

Во время монтажа участков системы опорные конструкции фиксируются за счет железобетонных каркасов. Нужно понимать, что последние находятся друг от друга на разном расстоянии, разделяя коммуникации на сегменты. Протяженность сегмента связана с особенностями установленных на нем специальных компенсаторов.

Во время как наружной, так и подземной прокладки коммуникаций активно используют неподвижные элементы. Если же для прокладки под землей используется бесканальный метод, выбирают опоры с качественной гидроизоляцией. Обычно роль последней играет полиэтиленовая оболочка. Когда речь идет о наружном монтаже, отдают предпочтение оцинкованному гидроизолятору.

При неподвижном способе монтажа используются такие элементы:

- стальная труба;

- стальной лист, полученный способом горячей прокатки;

- пенополиуретан (ППУ);

- термостойкая лента;

- оцинкованная оболочка;

- центратор;

- оболочка из полиэтилена.

Для изготовления неподвижных стальных опор для трубопроводов берут самые прочные и надежные марки этого металла.

Используемые в этом случае листы стали могут быть трех видов – все зависит от качества:

- обыкновенный;

- низколегированный;

- конструкционный (считается самым качественным).

Центратор представляет собой элемент, который позволяет упростить отцентровку торцов труб перед соединением элементов трубопровода. Сегодня центраторы выбирают двух видов:

- наружные;

- внутренние.

В соответствии с названием, наружные производят отцентровку с наружной стороны трубы и могут быть:

- звенными;

- эксцентриковыми;

- гидродомкратными.

Первые необходимы для отцентровки труб с сечением в пределах 57–2 224 мм. В отличие от других моделей, они имеют повышенную устойчивость к низким температурам, поскольку при их изготовлении используют морозоустойчивую сталь. Эксцентриковые центраторы могут использоваться при работе с трубами, имеющими любые сечения. Последняя разновидность применяется исключительно при отцентровке труб с очень большим весом либо при наличии на них деформаций. Подобные устройства сообщают усилие, равное 12 т.

Если говорить о внутренних центраторах, то их отличает одна немаловажная особенность: они позволяют осуществлять продолжительную сварку труб изнутри. В результате качество швов значительно повышается. Однако у этих изделий есть и минусы, главный из которых – большой вес, то есть их транспортировка невозможна без специальной техники.

Неподвижные опорные конструкции для трубопроводов используются при строительстве:

- магистральных газо- или нефтепроводов;

- разного рода коммуникаций на предприятиях;

- трубопроводов на АЭС и ТЭС.

Кроме того, именно неподвижные элементы применяют при строительстве коммуникаций в регионах с низкими температурами, таким образом увеличивая продолжительность службы всей конструкции.

Данные элементы устанавливаются в системах, используемых в совершенно разных сферах. Они делят всю систему на отдельные сегменты, в которых устанавливаются компенсаторы сильфонного типа. Последние призваны защитить трубопровод от деформации, возможной при снижении температуры окружающей среды.

Неподвижные опоры стальных технологических трубопроводов приваривают к платформам и при помощи крепежей монтируют к трубе. Чтобы добиться наибольшей надежности, вплотную к торцам хомута также приваривают металлические пластины.

Документы

Глава 11. ТЕХНОЛОГИЯ МОНТАЖА ТРУБОПРОВОДОВ

Монтаж трубопроводов следует выполнять в соответствии с проектом, деталировочными чертежами (КТД), проектом производства работ (ППР) и правилами техники безопасности. Монтаж трубопроводов производят преимущественно готовыми узлами, изготовленными в трубозаготовительных цехах в комплекте с арматурой, а также собираемыми на месте монтажа блоками трубопроводов, с максимальной механизацией монтажных работ. Монтировать трубопроводы «по месту» из отдельных труб и деталей допускается лишь в исключительных случаях.

§ 1. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

Перед началом работ по монтажу трубопроводов бригадир слесарей-монтажников изучает рабочие чертежи, спецификации, ППР и другую техническую документацию по подготавливаемому к монтажу объекту. Получив задание на монтаж, рабочие должны подробно ознакомиться с технической документацией и правилами техники безопасности. При этом они изучают схему прокладки трубопроводов, планы и размеры здания, чертежи обвязок аппаратов и оборудования, крепления трубопроводов и опорных конструкций, спецификации на изделия и арматуру.

До начала монтажа трубопроводов должны быть выполнены следующие подготовительные работы:

проверено соответствие проекту установки опорных конструкций для трубопроводов, установка закладных деталей для крепления трубопроводов, наличие отверстий для трубопроводов в строительных конструкциях, закрепление неподвижных опор отдельно стоящих опорных конструкций и эстакад. Установка и заделка закладных конструкций и отверстий под трубопроводы предусматриваются в строительной части проекта и должны быть выполнены строительной организацией.

приняты по акту от строительных организаций здания, строительные конструкции, эстакады, лотки, траншеи с проверкой их строительной готовности под монтаж трубопроводов и соответствия проекту отметок, к которым привязаны трубопроводы в монтажных чертежах. При приемке траншей должны быть проверены соответствие их размеров и отметок проектным, правильность устройства откосов, соблюдение уклонов, качество постели и состояние креплений. Основания траншей в скальных грунтах должны быть выровнены слоем песка или гравия толщиной не менее 20 см;

проверено соответствие чертежам типов, размеров и расположения штуцеров оборудования, к которым присоединяются трубопроводы, точности его установки в осях и по отметкам. Все отступления от проекта должны быть зафиксированы в журнале производства работ;

организованы площадки для промежуточного складирования н укрупнения узлов трубопроводов. Промежуточное складирование труб, деталей и узлов производят на открытых площадках по каждой линии отдельно и располагают их так, чтобы был обеспечен свободный проход и подъезд к ним для осмотра, проверки маркировки и выполнения погрузочно-разгрузочных работ. При хранении на открытой площадке или в помещениих без деревянного пола все монтажные заготовки независимо от характера их установки укладывают иа деревянные подкладки высотой не менее 200 мм так, чтобы была возможность застропить их при подаче на монтаж. Готовые узлы трубопроводов рекомендуется подавать на объекты в контейнерах, что создает удобство при хранении, виутриплощадоч-ном перемещении н погрузочно-разгрузочных работах. Возле мест хранения заготовок рекомендуется ставить таблички с указанием номера узла и номера линии по проекту;

подготовлены рабочие места, инструмент, монтажные устройства; оборудование сварочных постов; устроены необходимые подмости, рекомендуемые ППР;

приняты в монтаж узлы, секции, трубы, арматура, компенсаторы, опопы, подвески н другие изделия; проверены их комплектность, соответствие требованиям проекта и условиям поставки. Индустриальные методы монтажа предопределяют, что на монтажную площадку поступают с трубозаготовительных цехов узлы, опорные конструкции, опоры и подвески с максимальной степенью заводской готовности и полной комплектности. Комплектность поставки проверяют по спецификациям, упаковочным листам и другим отправочным документам, а состояние — внешним осмотром. При загрузке не допускается сбрасывать трубные заготовки и складировать их навалом.

К началу монтажа трубопроводов санитарно-технических систем нужно проверить выполнение общестроительных работ в зданиях и сооружениях, в том числе принять под монтаж отверстия и борозды для прокладки трубопроводов с соблюдением размеров, приведенных в табл. 61.

При сооружении наружных трубопроводов водоснабжения, канализации, газопроводов и других перед разрытием траншей и котлованов все подземные коммуникации должны быть вскрыты. Коммуникации вскрывают с помощью лопат, без применения ударных инструментов. Места вскрытия ограждают, в ночное время эти места освещают. Действующие коммуникации, пересекающие прокладываемый трубопровод или расположенные параллельно ему на расстоянии, недопустимом по нормам, перекладывают в соответствии с проектом. Прежде чем приступить к монтажу наружных трубопроводов, трасса, проходящая

Таблица 61. Размеры отверстий и борозд для прокладки трубопроводов саннтарио-тех-ннческнх систем, мм

| Вид прокладки | |||

| Трубопроводные системы | открытая | скрытая | |

| ахб | в | г | |

Отопление

| Стояк | юохюо | 130 | 130 |

| Два стояка | 150ХЮ0 | 200 | 130 |

| Подводки к приборам | юохюо | 60 | 60 |

| Главный стояк | 200ХЮ0 | 200 | 200 |

| Магистрали | 250X300 | — | — |

| Водопровод и | канализация | ||

| Один водопроводный стояк | юохюо | 130X100 | 130 |

| Два водопроводных стояка | 150X100 | 200 | 130 |

| Один канализационный стояк | |||

| DH 57 мм | 150ХЮ0 | 200 | 130 |

| То же, ?>„ 108 мм | 200X200 | 250 | 200 |

| Два водопроводных стояка и | |||

| один канализационный стояк | |||

| DK 57 мм | 200X150 | 250 | 130 |

| То же, 108 мм | 350X200 | 280 | 200 |

через населенный пункт, на всем протяжении должна быть ограждена с двух сторон инвентарными щитами с установкой предупредительных знаков. В местах интенсивного движения транспорта и пешеходов на ограждении должны быть установлены красные флажки.

Прокладке трубопроводов должна предшествовать разбивка их трасс, которую производят в соответствии с проектом, где должны быть указаны привязки осей трубопроводов к перекрытиям, стенам и колоннам. На место прокладки переносят оси и отметки трубопроводов и размечают места установки опор, креплений, компенсаторов и арматуры.

При разбивке трассы внутрицеховых трубопроводов оси и отметки закрепляют с помощью знаков, наносимых непосредственно на стены здания, металлические и железобетонные конструкции чертилкой или масляной краской. Разбивку прямолинейных горизонтальных осей выполняют в первую очередь, это делается с помощью стальной струны толщиной 0,2—0,5 мм или капроновой нити, по которой на конструкциях наносятся оси трубопроводов с указанием вертикальных отметок (с учетом требуемого уклона трубопровода). Высотиые отметки горизонтальных осей трубопроводов находят путем отмеров от уровня чистого пола отвесом и стальной рулеткой. Если невозможно произвести замер от пола или перекрытия, на стеиы и колонны зданий вдоль трассы будущего трубопровода через каждые 10 м переносят с помощью нивелира отметки от имеющихся реперов (знаков высотных отметок, устанавливаемых строительными организациями). От перенесенной отметки отмеряют расстояние до оси трубопровода, которое определяют вычитанием отметки репера из проектного расстояния до оси трубы. К перенесенной на колонне отметке оси трубопровода прикладывают угольник и проводят яркой краской горизонтальную черту. Полученную отметку переносят на следующую колонну. Если трубопровод будет прокладываться с уклоном, то отметку переносят на следующую колонну с учетом направления и уклона, которые указываются в проекте. Обычно все технологические трубопроводы прокладываются с уклоном в сторону возможного полного опорожнения их от остатков жидкости самотеком.

Величины минимального уклона технологических трубопроводов различного назначения, м, на 1 м длины следующие:

Газопроводы и трубопроводы (в направлении

Вначале разбивают трассу главной магистрали, а затем оси ответвлений к аппаратам, машинам, арматуре или к другим линиям. По этим осям размечают места установки компенсаторов, арматуры, подвижных и неподвижных опор, подвесок, кронштейнов.

При прокладке неизолированных трубопроводов в каналах, на высоких и низких опорах и эстакадах расстояние между стенками труб в свету принимают с учетом расположения фланцев вразбежку, мм не менее: для труб с ?>„ соответственно 57…108—80; 108…377—100; более 377—150.

Прокладку трубопроводов внутри зданий и установок выполняют на опорах по стенам и колоннам, на подвесках к балкам перекрытия и потолкам с учетом свободного перемещения подъемно-транспортного оборудования. Расстояние от пола до низа труб или поверхности их теплоизоляции должно быть не менее 2,2 м.

Расстояние между крайним трубопроводом или поверхностью его теплоизоляции и стеной должно обеспечивать возможность свободного теплового расширения, осмотра и ремонта трубопровода и арматуры и принимается в свету равным не менее 100 мм. Трубопроводы, прокладываемые по стенам зданий, ие должны пересекать оконные и дверные проемы. При прокладке вдоль наружных стен зданий трубопроводы располагают не менее чем на 0,5 м выше или ниже оконных проемов.

По окончании работ по разбивке трассы трубопровода составляют акт, к которому прилагают ведомость привязки осей и поворотов.

§ 3. УСТАНОВКА ОПОР И ПОДВЕСОК

Опоры н подвески служат для крепления горизонтальных и вертикальных трубопроводных линий к зданиям, сооружениям и технологическому оборудованию. По назначению и устройству опоры подразделяют на неподвижные и подвижные.

Неподвижные опоры жестко удерживают трубу и не допускают ее перемещения относительно опор и поддерживающих конструкций. Такие опоры воспринимают вертикальные нагрузки от массы трубопроводов с продуктом и горизонтальные —¦ от температурной деформации трубопроводов, гидравлических ударов, вибрации н др. По способу крепления к трубе неподвижные опоры бывают приварные и хомутовые. В хомуто-вых опорах для предотвращения проскальзывания трубы в опоре к трубе приваривают специальные упоры. Изготавливают неподвижные опоры по нормалям проектных организаций и заводов-изготовителей.

Подвижные опоры поддерживают трубопровод, но не препятствуют его перемещению от температурных деформаций. Они воспринимают только вертикальные нагрузки от массы трубопровода с продуктом. Подразделяются на скользящие, катковые, бескорпусные и другие. Изготавливают подвижные опоры по ГОСТ 14911—82* и ГОСТ 14097—77, ОСТ 36-11-75, а также по нормалям проектных организаций и заводов-изго-товителей.

Подвески крепятся к опорным конструкциям и перекрытиям зданий с помощью тяг болтами или приварных проушин. Длину тяг устанавливают проектом и регулируют гайками или муфтами. Изготавливают подвески по ГОСТ 16127—78, ОСТ 36-12-75.

Монтаж опорных конструкций, опор и подвесок выполняют после разбивки трассы трубопроводов, когда размечены оси и определены места крепления арматуры и компенсаторов. Опорные конструкции крепят чаще всего к железобетонным элементам зданий — колоннам, ригелям, панелям, приваривая их к закладным деталям.

После закрепления опорных конструкций обычно вместе с узлами и блоками трубопроводов монтируют в проектное положение опоры и подвески. При необходимости предварительного закрепления монтируемых трубопроводов на временных опорах и подвесках (в случае монтажа трубопроводов сложной конфигурации в стесненных условиях и др.) последние должны соответствовать по прочности массе закрепляемого на них трубопровода и устанавливаться на прочных конструкциях. После монтажа всех узлов трубопровода и сварки монтажных стыков должны быть размещены постоянные опоры и подвески, а временные удалены.

При установке опор и опорных конструкций под трубопроводы согласно СНиП 3.05.05-84 отклонение их положения от проектного в плане не должно превышать ±5 мм для трубопроводов, прокладываемых внутри помещения, и ±10 мм для наружных трубопроводов, а по уклону не более +0,001, если другие допуски специально не предусмотрены проектом. Для выравнивания высотных отметок и обеспечения проектного уклона трубопроводов под подошвы опор допускается устанавливать стальные прокладки и приваривать их к закладным деталям нли опорным конструкциям.

Изменение длины тяг подвесок производится за счет резьбы на них.

Сварные стыки трубопроводов должны находиться на расстоянии не -нее 50 мм от опор, а в трубопроводах пара и горячей воды, подконтрольных Госгортехнадзору СССР,— не менее 200 мм. Фланцевые соединения трубопроводов рекомендуется располагать по возможное™ непосредственно у опор.

Неподвижные опоры приваривают к опорным конструкциям и надежно закрепляют на трубе с помощью хомутов с установкой на болтах крепления контргаек. Подушку и хомут опоры плотно прижимают к трубе. Во избежание сдвига трубы в неподвижной опоре к трубе приваривают упорные пластины, которые должны упираться в торцы хомутов. Упоры устанавливают так, чтобы зазор между хомутом был не более 1,5 мм. Поверхность упоров и поверхность трубы в местах установки перед приваркой нужно зачистить ручной шлифовальной машиной. Между трубой из легированной стали и опорой или хомутом из углеродистой стали устанавливают тонкие алюминиевые прокладки для защиты мест контакта от электрохимичес-ской коррозии.

Подвижные опоры и их детали следует устанавливать « учетом теплового изменения длины каждого участка трубопровода, для чего опоры и их детали необходимо смещать от оси опорной поверхности в сторону, противоположную удлинению трубопровода. Величина смещения обычно принимается по проекту равной от цолови.ны до полного температурного удлинения данного участка трубопровода. Тяги подвесок трубопроводов, имеющих тепловое удлинение, нужно устанавливать с наклоном в сторону. Величина смещения и направление предварительного наклона тяг указываются в проекте.

§ 4. МОНТАЖ ТРУБОПРОВОДОВ

При индустриальных методах ведения работ монтаж тр^. бопроводов выполняют узлами, секциями и блоками. В настсй ящее время получил распространение монтаж агрегатированны-ми блоками, т. е. блоки трубопроводов собирают вместе с технологическим оборудованием и устанавливают их на общую раму.

Укрупнительную сборку блоков выполняют на стендах и стеллажах, располагаемых в зоне действия монтажных кранов. Здесь целесообразно использовать стенды 21338 (см. рис. 10) и центраторы (рис. 46). Перед сборкой блоков с арматуры н узлов снимают временные заглушки и расконсервируют фланцы и концы труб. После контрольных замеров готовых узлов и проверки расположения штуцеров у оборудования начинают сборку блоков. Размеры и масса блоков должны обеспечивать удобство их транспортировки к месту монтажа и установки в проектное положение. Узлы и блоки при подъеме должны сохранять прочность, в противном случае может произойти их деформация. При необходимости нужно устанавливать временные конструкции, обеспечивающие требуемую жесткость.

Рис. 46. Центратор трубосварочный ЦТ-426:

1

— винт;2— гайка; 3 —щека;4— звено; 5 — ролик;6— рихтовочные

вннты

Монтаж трубопроводов рекомендуется начинать с обвязки оборудования, т. е. в первую очередь монтировать узлы и блоки, включающие в себя арматуру, а также базовые узлы с арматурой основных магистральных участков трубопроводов.

Прямые участки прокладывают после монтажа и закрепления смежных узлов и блоков. На поднимаемых узлах и блоках целесообразно крепить опоры и подвески, это облегчает последующую выверку. При установке в проектное положение узлы и блоки, а также секции и отдельные трубы должны быть уложены не менее чем на две опоры и надежно закреплены. Временное крепление трубопроводов на период монтажа допускается в исключительных случаях. Трубопроводы, прокладываемые через стены, перекрытия или другие элементы зданий, должны заключаться в гильзы в соответствии с указаниями проекта. При отсутствии указаний рекомендуется использовать в качестве гильз отрезки труб с внутренним диаметром на 10—20 мм больше наружного диаметра, заключенного в них участка трубопровода. Гнльзы должны выступать на 50—• 100 мм с обеих сторон от пересекаемого трубопроводом элемента здания. Участки трубопроводов в гильзах не должны иметь стыков. Зазор между трубопроводом и гильзой заполняют с обеих сторон асбестом или другими негорючими материалами, допускающими перемещение трубопровода в гильзе.

Подъем и установка узлов н блоков в проектное положение осуществляются с помощью кранов, такелажного оборудования и устройств, предусмотренных ППР. Тали, блоки и другие такелажные средства, применяемые при монтаже трубопроводов, разрешается крепить к узлам строительных конструкций, обладающих необходимым запасом прочности. При отсутствии в ППР соответствующих указаний возможность крепления к строительным конструкциям должна быть согласована с проектной организацией.

Трубопроводную арматуру устанавливают, как правило, в комплекте с узлами или блоками. При монтаже арматуры, не вошедшей в состав узлов или блоков, ее предварительно закрепляют на опорах, после чего присоединяют к ней трубопровод.

Монтаж наружных надземных трубопроводов целесообразно выполнять укрупненными блоками и секциями. Габариты и конструкции блоков или секций определяются в ППР и зависят от конструкций эстакад, количества и расположения трубопроводов на эстакадах, их диаметров, наличия у монтажной организации грузоподъемных механизмов, а также условий монтажа. Укрупнительная сборка блоков и секций производится на стационарных или передвижных линиях. Секции поднимают на опоры или эстакады обычно с помощью двух кранов, типы которых должны быть указаны в ППР.

Монтаж подземных трубопроводов выполняют в такой последовательности: разрабатывают траншеи; подчищают дно и стенки траншей; роют приямки в местах сварки и изоляции стыков; устраивают основание под трубопровод; выполняют днища колодцев и камер; опускают трубы в траншеи, укладывая их на основание; собирают и сваривают замыкающие стыки; производят монтаж соединительных деталей и арматуры, подбивают и присыпают трубопровод грунтом (кроме стыков); продувают трубопровод воздухом; предварительно испытывают трубопровод на прочность; изолируют стыки; засыпают трубопровод. Окончательное испытание трубопровода выполняют после окончания строительно-монтажных работ.

Для центрирования торцов труб, собираемых под сварку, и устранения несовпадения кромок по периметру труб применяют центраторы. Трубосварочный центратор ЦТ-426 представляет собой шариирно-звенную пластинчатую цепь, собираемую из звеньев, закрепленных на свободно-вращающихся роликах с резьбовыми отверстиями, в которые заворачиваются винты-фиксаторы. Правое крайнее звено выполнено в виде двух пластинчатых крюков, замыкающих центратор иа цапфах гайки, имеющей правую резьбу. Для стягивания центратора иа стыкуемых трубах служит винт, расположенный параллельно касательной к окружности трубы. Винт имеет правую и левую упорные резьбы. Вращение винта рекомендуется осуществлять с помощью трещоточного ключа с регулируемым крутящим моментом со сменной головкой с зевом 14 мм.

Для центрирования труб при их сборке необходимо уложить центратор так, чтобы оба ряда пластин были расположены симметрично стыку труб, затем крюки надевают на цапфы правой гайки и вращением винта натягивают центратор до совмещения осей стыкуемых труб. Там, где нужно устранить смещение кромок, в резьбовые отверстия роликов вворачивают вииты фиксатора. При этом крутящий момент ие должен превышать 30 Н-м.

При изменении диаметра собираемых труб изменяют количество звеньев центратора.

Техническая характеристика центратора ЦТ-426

Наружный диаметр стыкуемых труб,

мм……….219—426

Наибольший момент затяжки, Н-м:

Изготовитель…….Полтавский опытный

литейно-мех анический завод Минмонтаж-

спецстроя УССР

Трубопроводы укладываемые в траншеях, рекомендуется монтировать секциями и плетями длиной до 1000 м. При этом готовые закодированные трубы или секции длиной 24—36 мм раскладывают у бровки траншеи, собирают

и

сваривают их стыки в неповоротном положении. Сборку плетей производят иа брусьях-лежаках или на вынутом грунте для удобства последующей их строповки при укладке в траншею. Между лежаками следует предусматривать расстояние до 35 м, дно траншеи планировать с учетом проектного уклона. Чтобы не повредить изоляцию, трубопровод поднимают с помощью специальных строповочных устройств — полотенец, состоящих из стального каната и внутренней защитной оболочки из прорезиненной тка-нн. Укладку плети в траншею рекомендуется выполнять с помощью трех кранов, расположенных вдоль плети на расстоянии 15—40 м друг от друга в зависимости от диаметра трубопроводов.

Глава 12. испытание и сдача трубопроводов в эксплуатацию »

Библиотека »

Чем хороши скользящие опоры под трубопроводы

Скользящие модели необходимы, если коммуникации проходят по поверхности земли. Таким образом обеспечивается свободное перемещение трубопровода в горизонтальной и вертикальной плоскостях. Также подобные приспособления оберегают всю конструкцию от преждевременного истирания.

Без скользящих элементов не обойтись при монтаже систем, испытывающих нагрузки во время сезонных перепадов температур, ведь в это время трубы расширяются и сужаются сразу в двух плоскостях.

За счет скользящих моделей удается добиться устойчивости коммуникаций, уравновесить их перемещение в пространстве, происходящее при изменении температур.

Скользящая модель включает в себя такие составляющие:

- основание, роль которого нередко играет уголок;

- полукруглый металлический держатель для трубы;

- прокладка;

- крепежные элементы, то есть гайки и болты.

Подвижные модели выпускают трех видов:

- жесткие;

- упругие;

- конструкции постоянного усилия.

Жесткие модели, в свою очередь, бывают:

- направляющими;

- жесткими подвесками;

- опорами скольжения.

Первые не позволяют коммуникации смещаться вниз и в горизонтальном направлении. Подвески второго типа позволяют добиться наибольшей подвижности всей конструкции. Тогда как последняя разновидность исключает перемещение трубы вниз в вертикальном направлении. Опоры упругого типа могут похвастаться подобной жесткостью лишь при условии, что труба смещается вертикально. Тогда работает такая закономерность: чем выше нагрузка на опорный элемент, тем дальше смещается труба. Отметим, что опора постоянного усилия справляется с любой нагрузкой вне зависимости от смещения коммуникации.

Чтобы защитить данный элемент системы от ржавчины, его грунтуют в несколько слоев. Либо он может покрываться грунтовой эмалью. Но самую высокую степень защиты от коррозии обеспечивает порошковое покрытие или оцинковка.

Обычно в качестве материала для изготовления подобных изделий выбирают прочную углеродистую сталь. Но ее приходится заменять на низколегированные сорта, когда становится известно, что трубопровод будет эксплуатироваться в условиях больших скачков температур.

При классификации скользящих опор для трубопроводов учитывается не цена, а их конструкция, поэтому выделяют такие типы:

- на кронштейнах (крепежные элементы);

- хомутовый;

- шариковый;

- диэлектрический;

- катковый (роликовый).

За счет использованных в ней катков роликовая конструкция позволяет снизить силу трения между ее основой и верхней частью. Отметим, что трение образуется при движении трубопровода.

Диэлектрические скользящие элементы выбирают для труб, при изготовлении которых использованы:

- углеродистая сталь;

- низкоуглеродистая сталь.

Подобные конструкции требуют изоляции из специального материала – листового паронита, в состав которого входят:

- каучук;

- асбест;

- дополнительные порошковые добавки.

Для изготовления шариковых скользящих элементов используют сталь, при этом они считаются специфическим крепежом. Дело в том, что с их помощью труба может двигаться сразу в двух направлениях: продольном и поперечном. Поэтому такие модели чаще всего устанавливают на электростанциях и теплотрассах.

Обычно приспособления скользящего типа изолируют от металлических кожухов при помощи гидроизоляции. А внутреннюю поверхность трубы и гидроизоляционный материал смазывают специальной графитовой смазкой, которая предотвращает трение. Далее приваривают и надежно затягивают хомуты. Немаловажно, что при монтаже подобных конструкций можно обойтись без спецтехники, за счет чего вся работа занимает гораздо меньше времени.

Расстояние между опорами трубопроводов

Однако мало знать типы опор для трубопроводов и купить все необходимые элементы. Для грамотного строительства нужно четко представлять себе расстояние между данными конструкциями, ведь только в этом случае система будет исправно работать. Дистанция устанавливается согласно требованиям, указанными в соответствующей документации, а также на основе информации о сфере эксплуатации трубопровода, его весе, возможном прогибе во время службы.

Расчет значений производят на основе данных из таблицы «Проектирование тепловых сетей» А. А. Николаева. Так, для горизонтального размещения таблица предлагает следующий расчет: при минимальном диаметре трубы 20 мм и максимальной температуре рабочей среды +60 ˚С опоры должны быть удалены друг от друга на 60 см. Здесь работает правило: чем больше диаметр трубы, тем больший используется шаг.

Такой же принцип расчета используется, если планируется вертикальное размещение. Допустим, магистраль имеет диаметр 40 мм и температуру +20 ˚С, тогда длина одного сегмента составляет 138 см. Если же температура сети доходит до +70 ˚С, то протяженность сегмента сокращается до 113 см.

При расстановке неподвижных металлических опор учитываются схематические характеристики тепловых коммуникаций. Обычно такие конструкции устанавливают возле ответвлений магистрали, запорной арматуры и на прямых участках, при этом учитываются свойства установленных там компенсаторов.

Расчет расстояния между неподвижными элементами системы производят таким образом:

L = 0,9 × ∆L / (a × (t-tpo)), где

- ∆L – способность компенсатора, в мм (берут значения из таблицы);

- а – коэффициент линейного расширения стальных стенок при температурных колебаниях, в мм/м˚С;

- L – длина отрезка трубопровода, для которого производится вычисление, в м;

- t – расчет температуры рабочей среды при монтаже, в ˚С;

- tро – температура окружающей среды;

- 0,9 – значение погрешности (равно 10%).

Чтобы рассчитать расстояние между скользящими креплениями, необходимо представлять себе сферу использования всей системы. Дело в том, что, например, для холодного трубопровода этот шаг будет больше, чем для коммуникаций, по которым течет горячая вода.

Опоры и подвески трубопроводов

Опоры и подвески трубопроводов в зависимости от вида, типа и исполнения изготавливаются из различной арматуры, такой как швеллер, тавр, уголок, труба, хомут и пр. Тип и исполнение опоры или подвески выбирается в зависимости от условий эксплуатации трубопровода, а также в зависимости от влияния внешних условий. В 1993 году была специально разработана и введена в эксплуатацию серия нормативных документов, которая включала в себя большое количество опор и подвесок трубопровода. Данная серия состоит из нескольких документов, каждый из которых называется ОСТ (отраслевой стандарт) и имеет свой порядковый номер. В данной серии ОСТов представлены следующие виды опор:

- Опоры скользящие и неподвижные (опоры по ОСТ 34-10-615-93)

- Опоры приварные скользящие и неподвижные (опоры по ОСТ 34-10-616-93)

- Опоры хомутовые скользящие (опоры по ОСТ 34-10-617-93)

- Опоры хомутовые неподвижные (опоры по ОСТ 34-10-618-93)

- Опоры катковые (опоры по ОСТ 34-10-619-93)

- Опоры скользящие и неподвижные с направляющим хомутом (опоры по ОСТ 34-10-620-93)

- Опоры сварных отводов (опоры по ОСТ 34-10-621-93)

- Опоры трубчатые крутоизогнутых отводов (опоры по ОСТ 34-10-622-93)

- Опоры скользящие и неподвижные (опоры по ОСТ 34-10-623-93)

- Подвески приварные для горизонтальных трубопроводов (подвески по ОСТ 34-10-724-93)

- Подвески хомутовые для горизонтальных трубопроводов (подвески по ОСТ 34-10-725-93)

- Подвески с опорной балкой для трубопроводов (подвески по ОСТ 34-10-726-93)

- Подвески приварные для вертикальных трубопроводов (подвески по ОСТ 34-10-727-93)

- Подвески хомутовые для вертикальных трубопроводов (подвески по ОСТ 34-10-728-93)

- Подвески с проушиной (подвески по ОСТ 34-10-729-93)

- Подвески с серьгой (подвески по ОСТ 34-10-730-93)

- Подвески с плавником (подвески по ОСТ 34-10-731-93)

- Подвески с траверсой (подвески по ОСТ 34-10-732-93)

- Проушины с накладкой (подвески по ОСТ 34-10-733-93)

- Плавники с накладкой (подвески по ОСТ 34-10-734-93)

- Хомуты для горизонтальных трубопроводов (подвески по ОСТ 34-10-735-93)

- Хомуты для вертикальных трубопроводов (подвески по ОСТ 34-10-736-93)

- Балки опорные (подвески по ОСТ 34-10-737-93)

- Лапы с накладками (подвески по ОСТ 34-10-738-93)

- Тяги резьбовые с муфтой (подвески по ОСТ 34-10-739-93)

- Блоки крепления подвески (подвески по ОСТ 34-10-740-93)

- Тяги с ушком (подвески по ОСТ 34-10-741-93)

- Тяги шарнирные (подвески по ОСТ 34-10-742-93)

- Блоки пружинные (подвески по ОСТ 34-10-743-93)

- Блоки пружинные сдвоенные (подвески по ОСТ 34-10-744-93)

- Блоки пружинные опорные (подвески по ОСТ 34-10-745-93)

Таким образом, серия ОСТов 34-10-615(745)-93 подразделяет опоры трубопровода на 2 основных типа: опоры трубопроводов и подвески трубопроводов, которые могут быть неподвижными, подвижными, скользящими, хомутовыми, подвесными и т.д. На рисунке, приведенном ниже, вы можете посмотреть как схематично выглядят опоры и подвески трубопроводов, изготовленных по данным ОСТам:

Опоры и подвески трубопроводов:

В зависимости от того, какой трубопровод должен быть проложен, а также в какой среде и местности он будет эксплуатироваться, выбирается тип опоры, которые представлены в серии вышеприведенных ОСТов. Опоры и подвески трубопровода, изготовленные по данной серии ОСТов условно можно разделить на следующие типы:

1) Опоры бескорпусные. Бескорпусные опоры могут быть подвижными и неподвижными. По своей сути бескорпусные опоры являются простыми хомутами, которые в зависимости от того должны ли быть они подвижными или нет – плотно притягиваются к трубе или неплотно. Подвижные бескорпусные опоры используются в тех областях, в которых имеет место смещение трубопровода, вследствии каких-либо температурных деформаций. Такие опоры могут перемещаться не препятствуя смещениям трубопровода.

2) Опоры корпусные. Корпусные опоры могут быть подвижными и неподвижными. Геометрия корпусных опор разнообразна, от простых «коробочек», до конструкций с радиусными вырезами на ребрах и приваренными к ним гнутыми подушками ложементами. Также корпусные опоры могут быть скользящими. Скользящие опоры — это вид подвижных опор, которые могут перемещаться как вдоль собственной оси, так и поперек ее.

3) Опоры корпусные хомутовые. Корпусные хомутовые опоры также могут быть подвижными и неподвижными. Хомуты у корпусных хомутовых опор могут быть изготовлены из прутка или полосы (круглый хомут и плоский хомут). Хомутовые опоры с круглым хомутом используются исключительно в стальных трубопроводах, а хомутовые опоры с плоским хомутом могут использоваться также в трубопроводах с различной изоляцией. Также хомуты могут быть усилены ребрами жесткости, такие хомутовые корпусные опоры называются опоры бугельные.

4) Опоры крутоизогнутых отводов. Опоры крутоизогнутых отводов могут быть подвижными и неподвижными. Данные опоры монтируются под отвод, который находится в изгибе трубопровода. Геометрия таких опор различается в зависимости от того, под какой вид отвода должна быть установлена опора, под крутоизогнутый отвод или под гнутый.

5) Опоры щитовые. Щитовые опоры используются в вертикальных трубопроводах. Данные опоры привариваются к трубе, опираясь при этом на плиты перекрытий.

6) Подвески трубопроводов. Подвески трубопроводов могут быть подвижными и неподвижными. Подвески могут привариваться к трубопроводу либо крепится к нему с помощью хомута (хомутовые подвески трубопровода). Данный вид опор может состоять из одной или двух тяг, которые держат трубопровод подвешенным к потолку или балке.

7) Пружинные блоки. Пружинные блоки — это вид подвесок трубопровода, в которых используется пружинный блок. Пружинные подвески трубопровода обеспечивают амортизацию нагрузок и деформаций трубопроводов и могут состоять из одинарного или сдвоенного блока.

Вышеперечисленные опоры и подвески трубопровода могут быть изготовлены из углеродистой и низколегированной стали. Диаметр трубопровода, к которому применимы опоры серии ОСТов 34-10-615(745)-93 варьируется от 25мм до 1620мм, давление не может превышать 10МПа, а транспортирующее вещество может быть температурой от -70°С до +450°С.

Вес и другие параметры опор и подвесок трубопровода данной серии ОСТов зависят от ее типа и исполнения. Ниже приведен пример условного обозначения опор и подвесок трубопровода серии ОСТов 34-10-615(745)-93:

Опора для трубопровода с Дн=108мм из углеродистой стали: Опора 108У 03 ОСТ 34-10-615-93

Блок подвески с траверсой для подвески с нагрузкой 14,7кН (1500кгс/см2): Блок подвески с траверсой 02 ОСТ 34-10-732-93

Если Вам требуются остальные характеристики опор и подвесок трубопровода, изготовленных по серии ОСТов 34-10-615(745)-93, то вы можете посмотреть их, скачав данные ОСТы с нашего сайта.

Пользуясь таблицами, в данных ОСТах вы всегда сможете точно рассчитать стоимость транспортных расходов т.к. в них указан вес всех существующих опор и подвесок трубопровода по серии ОСТов 34-10-615(745)-93.

Наша компания может поставлять опоры и подвески трубопровода по серии ОСТов 34-10-615(745)-93 из сталей таких марок, как сталь 20 и сталь 09г2с (опоры стальные, подвески стальные).

Если у вас остались вопросы, связанные с опорами и подвесками трубопровода серии ОСТов 34-10-615(745)-93, то Вы можете задать их менеджерам нашей компании по электронной почте [email protected] или по телефону +7 (343)361 2377

Опоры трубопроводов: нормативы и стандарты

На данный момент на государственном уровне разработаны стандарты для двух категорий таких изделий:

- ГОСТ 14911-82 «Детали стальных трубопроводов. Опоры подвижные. Типы и основные размеры». Распространяется он на подвижные конструкции из стали марок ОПБ (бескорпусные), ОПХ (хомутовые), ОПП (подвижнее приварные);

- ГОСТ 16127-78 «Детали стальных трубопроводов. Подвески. Типы и основные размеры». Он распространяется на подвески с обозначением ПМ, ПГ, ПМВ, ПГВ.

Если говорить об отраслевых стандартах на сборочные единицы для крепления трубы газопроводов, то в Москве их в 2,5 раза больше:

- ОСТ 108.275.24 – трубопроводы АЭС и ТЭС;

- ОСТ 24.125.154 – трубопроводы АЭС и ТЭС из высоколегированных и специальных сталей;

- ОСТ 36-94 – подвижные элементы технологических магистралей;

- ОСТ 36-104 – стальные конструкции для систем, работающих со средами, которым свойственны низкие температуры;

- ОСТ 36-146 – серии КН, ВП, ТО, ХБ, УП, ШП, ТП, КХ, КП, ТХ, ТП для диаметров 57 – 1420 мм.

Также есть три нижестоящих относительно ГОСТа стандарта ТУ. Они используются при производстве описанных нами моделей:

- ТУ 1468-012-04698606 – подвижные элементы технологической обвязки, используемые при давлении 10 МПа, температуре от -70 °С до +450 °С, диаметрах труб 18–1620 мм;

- ТУ 1468-002-92040088 – подвеска, опоры и блок модули для трубопроводов 32 МПа, DN 15–1600 мм;

- ТУ 1468-001-00151756 – скользящие элементы для диаметров 100–1400 мм, температуры от -70 °С, давления 10 МПа.

Также существует две серии сборочных единиц этого типа:

- 903-10: 4-й выпуск – для конструкций, монтируемых неподвижно, 5-й выпуск – для подвижных модификаций, 6-й выпуск – для подвесок;

- 903-13: выпуск 6-95 – подвески, выпуск 7-95 – неподвижные элементы, выпуск 8-95 – подвижные.

Альбом чертежей Т-ММ-26-05 включает в себя варианты исполнения подвижных и мертвых конструкций ПС, ОНС и ОСС. В документации НТС 65-06 можно найти рабочие чертежи и технический регламент, предназначенные для изготовления ПО и НПО.

Классификация опор

Существует несколько видов опор, которые применяются в зависимости от вида трубопровода и необходимости обеспечить восприятие весовой нагрузки трубопровода, или фиксацию, или свободное перемещения трубопровода по опорной площадке.

Опоры трубопровода и их классификация:

- подвижные опоры (скользящие, катковые, шариковые, пружинные, лобовые направляющие). Опоры подвижные поддерживая трубопроводную систему, не препятствуют смещениям труб, способствуя естественным распределениям температурных деформаций.

- неподвижные опоры (приварные, хомутовые, упорные). Неподвижные опоры трубопроводов используются для установки трубопроводов надземной и подземной прокладки, и предназначены для восприятия вертикальных, горизонтальных и вибрационных нагрузок от трубопроводов.

В зависимости от условий эксплуатации опоры изготавливаются из различных материалов. В районах с умеренным климатом по ГОСТ 15150-69 основной материал – углеродистая сталь. В случае применения опор в районах с холодным климатом по ГОСТ 15150-69, для изготовления используется конструкционная низколегированная сталь.

Существует большое количество нормативных документов (Серия 5.903-13 Выпуск 8-95 Опоры трубопроводов подвижные, Серия 5.903-13 Выпуск 7-95 Опоры трубопроводов неподвижные), по которым изготавливаются опоры и подвески трубопроводов. Как правило, в них прописаны виды трубопроводов, для которых предназначены данные опоры, размеры опор под трубопроводы, допустимые нагрузки на опоры, в том числе коэффициенты трения опор скользящих.