Любой ремонт или замена существующего трубопровода предполагает врезку в магистраль. Сварка пригодна только для металлических труб, в то время как для соединения их с пластиковыми изделиями применять этот способ невозможно. Кроме того, при монтаже используется запорная арматура, которая крепится резьбовым соединением. Для его создания необходимо знать, как нарезать резьбу на трубе и с помощью каких приспособлений.

Для нарезки резьбы существует несколько видов инструментов

Создание резьбы

Понятие, винтовые поверхности, давно известно человечеству, начиная с античных времен. Широко известен и применяется Архимедов винт, для перемещения жидкостей, сыпучих продуктов, пластических масс и т.д.

Архимед, далеко не единственный гений, земли древнегреческой. Наверное, есть какие то правоустанавливающие документы (патент), но считается, что первым винт придумал Архит Тарентский (философ, математик, механик), живший в пятом веке до нашей эры.

Крепежные винтовые элементы применялись в Древнем Риме, но естественно, были очень дороги и поэтому использовались в медицинских инструментах, ювелирных украшениях и предметах роскоши.

Представить себе винтовую поверхность можно намотав веревку на цилиндрический предмет, например часть бревна. Примерно такую технологию использовали для разметки винтовых элементов, предварительно покрыв веревку краской или мелом.

Саму резьбу, понятное дело, нарезали вручную.

Клупп STAYER «PROFESSIONAL» трубный со сменными резцами,28261-5/4

Изготовление метчиков (инструмент для нарезания резьбы) известно с пятнадцатого века, но винтовые элементы подгонялись вручную и о взаимозаменяемости, в те времена, естественно, не было известно.

Если существует ходовой винт, то нарезать резьбу на цилиндрической поверхности, то есть сделать другой ходовой винт, не проблема, но где найти, этот самый первый ходовой винт?

Над проблемой работал Генри Модсли, на рубеже восемнадцатого и девятнадцатого веков.

Первые ходовые винт и гайка (для его токарного станка) были изготовлены вручную. При помощи этих несовершенных элементов, он изготовил более точный ходовой винт. Заменив более точный ходовой винт на своем токарном станке, он смог изготовить еще более точный ходовой винт (и так несколько раз подряд, пока точность не перестала расти).

Точность изготовления — основа взаимозаменяемости. Спасибо, Генри.

Для тех времен, это были космические технологии.

Стандартизация резьб и понятия взаимозаменяемости, долгое время оставались в рамках отдельных машиностроительных компаний, пока в 1841 году Джозеф Витуорт не предложил систему крепежных резьб, которая и стала национальным стандартом для Великобритании (BSW).

Национальных стандартов резьбы было много и отголоски технических, национальных революций мы встречаем до сих пор (например, крепежные элементы американских машин отличаются от европейских).

Международный Конгресс по стандартизации резьбы, состоялся в Цюрихе в 1898 году и определил новые стандарты метрической резьбы на основе американского стандарта Селлерса, но с метрическими размерами.

На государственном уровне, стандартизации резьб в Российской империи не существовало и машиностроительные предприятия пользовались зарубежными.

Советская система стандартизации склонялась то к немецкой то к американской, пока в 1947 году, не была создана Международная организация по стандартизации (ISO), стандарты которой общеприняты во всем мире.

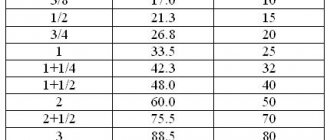

Следы борьбы национальных стандартов встречаются и сейчас, например размеры труб в России измеряются и в метрической системе и в дюймовой, присоединительные квадраты инструментов (сокеты), обозначаются в дюймах и т.д.

Как извлечь сломанный инструмент

При выполнении внутренней нарезки резьбы на трубах вручную метчики часто ломаются, оставаясь в отверстии. Возникает вопрос о том, как извлечь обломок изделия и освободить проем для дальнейших действий.

Если обломанный кусочек возвышается над поверхностью, его можно зацепить пассатижами и попробовать вывернуть, вращая против часовой стрелки. Такое удаление становится успешным в 95% случаев. Когда обломок остается в отверстии, обычные пассатижи не помогут. Для этого необходимо воспользоваться другим способом. Например, взять сверло и включить левое вращение. Дрель устанавливается на минимальные обороты, тем самым можно попробовать вывернуть метчик. Если этого сделать не удалось, обломок необходимо просто высверлить твердосплавным сверлом или алмазным наконечником.

Метрическая резьба

Массово применяется с номинальным диаметром от 1 до 600 миллиметров, с шагом от 0,25 до 6 миллиметров. Профиль метрической резьбы- равносторонний треугольник (с углом при вершине 60 градусов и теоретической высотой профиля Н= 0,866..Р (шаг)).

Все параметры метрической резьбы измеряются в миллиметрах. При маркировке, метрическая резьба обозначается буквой М (metric) с числовым значением наружного диаметра прутка (цилиндра), на котором эта резьба нарезана.

Также может указываться мелкий шаг и обозначение (LH) для левой резьбы.

Геометрия резьб

В зависимости от предназначения и условий работы, геометрия резьб может быть:

- трапецеидальная (Tr) (ходовые винты, грузовые винты, винтовые пресса и т.д.);

- упорная (пилообразная) (артсистемы, нажимные винты прокатных станов и т.д.);

- круглая с радиусами при вершинах и впадинах (вентили, водопроводные краны и т.д.)

- дюймовая, великобританского стандарта (BSW) с углом при вершине 55 градусов и т.д.

Нарезание резьбы

Направление резьбы может быть левой или правой, наружной или внутренней.

При массовом изготовлении крепежных изделий используются автоматизированные линии, с минимальным участием человека.

Для изготовления мелкосерийных и уникальных крепежных элементов, резьба нарезается вручную, при помощи резьбонарезного инструмента.

При изготовлении наружной резьбы используют плашки (лерки) и клуппы, для реализации внутренней резьбы применяют метчики.

Процесс нарезания резьбы ускоряется и облегчается при использовании классического, универсального оборудования, то есть токарного станка.

Обычно, резьбонарезной инструмент изготовляют из быстрорежущей стали, твердых сплавов, но резьбу можно нарезать и высокоуглеродистыми инструментами, при соответствующей смазке и охлаждении.

Способы изготовления

- резанием (резцом на токарном станке);

- абразивная обработка;

- накатывание (пластическая деформация);

- выдавливание прессованием;

- литье;

- электрохимическая обработка и т.д.

К числу самых универсальных способов нарезания резьбы относятся:

- нарезание наружных резьб плашками (лерками);

- нарезание внутренних резьб метчиками;

- нарезание внутренних и наружных резьб резцами и гребенками;

- нарезание наружных и внутренних резьб резьбонарезными головками и т.д.

Плашка (лерка)

Плашка ЗУБР «ЭКСПЕРТ» машинно-ручная, 4-28023-12-1.75_z01

Термин “плашка” ранее применялся для обозначения регулируемого и наборного резьбонарезного инструмента.

В настоящее время понятия лерка и плашка считаются равнозначными.

Конструктивно, плашка представляет собой гайку с изготовленными режущими кромками и углами.

Этот универсальный резьбонарезной инструмент предназначен для изготовления резьбы от 1-го до 52 миллиметров, за один проход.

В зависимости от размеров, в плашках формируют 3-6 отверстий для создания режущих поверхностей и отвода стружки.

Заборная часть резьбы исполняется в виде внутреннего конуса, а сама толщина плашки 8-10 витков, включая 2-3 заборных витка.

Материал применяемый для изготовления плашек, может быть:

легированная сталь (9ХС, ХВСГФ);

быстрорежущая сталь (Р18, Р6М5, Р6М5К5, Р6М5К8);

твердый сплав.

Конструкционно, плашки могут отличаться :

- цельные;

- разрезные (с возможностью компенсации износа режущей поверхности);

- раздвижные (клупп).

В плашкодержателях (воротках) плашки закрепляются стопорными винтами, используя конические углубления и паз.

При значительном износе, паз дорезают и плашка становится регулируемой (в ограниченных пределах).

Метчик

Метчик- инструмент для нарезания внутренней резьбы, является болтом из инструментального металла, со сформированными режущими кромками и стружечными канавками.

Для изготовления внутренней резьбы в вязких материалах, может использоваться несколько метчиков (2-5), которые отличаются высотой профиля (для снижения усилия резания).

Метчики для нарезания резьбы в сквозных и глухих отверстиях, обладают конструктивными отличиями (у метчиков для глухих отверстий заходная часть короче).

Современные метчики изготавливают из быстрорежущей стали или твердого сплава.

В пластичных металлах возможно формирование резьбы методом пластической деформации, без резания, соответственно такие метчики называются- раскатниками.

Метчик является основным инструментом для нарезания внутренних отверстий вручную.

Для уменьшения трения и предотвращения заклинивания метчика, его резьбу выполняют с обратной конусностью (затылованием).

Типы метчиков в зависимости от рабочей зоны

Рабочая зона инструмента подразделяется на несколько разновидностей:

- прямая;

- винтовая;

- оборудованная укороченными канавками.

Зубья могут быть расположены однолинейно или в шахматном порядке. Следует подчеркнуть, что универсальные метчики не подходят для работы с очень твердыми или мягкими материалами.

Чтобы грамотно нарезать резьбу, нужно пользоваться только тем инструментом, который соответствует виду отверстия и его материалу.

Работая метчиком, необходимо точно выбрать его размер, чтобы потом можно было свободно пользоваться крепежными болтами.

Клупп

Клупп (нем. Kluppe) , инструмент для ручного нарезания резьбы, является оправкой в которой размещаются резьбонарезные плашки (гребенки).

Так как, резьбу нарезают только элементы из дорогостоящей легированной стали, нет необходимости изготавливать весь агрегат из неё, но только сменные гребенчатые резцы.

Для создания усилия резания (довольно большого), клуппы оснащаются массивными рычагами (возможно с трещоткой).

Мускульной силы хватает для нарезания трубной резьбы диаметром 2 дюйма и хорошая трещотка может облегчить работу.

Эксплуатация клуппа, в основной её части, очень напоминает нарезание резьбы плашкой (только очень большой плашкой и усилия там соответственные).

Нарезка наружной резьбы с применением клуппа

Нарезание резьбы клуппом не составляет особого труда. Работа выполняется в следующие несколько этапов:

- Сначала с помощью штангенциркуля подбирается требуемый диаметр инструмента.

- Машинным маслом смазываются обрабатываемый участок трубы, а также внутренняя часть клуппа.

- Чтобы было легче вращать инструмент, его вставляют в дополнительную металлическую трубу.

- При первичной сборке цилиндрическое изделие зажимается в тисках. При необходимости нарезания резьбы во время ремонта водопровода можно выполнить это прямо на закрепленной трубе.

- Клупп необходимо зафиксировать на цилиндрическом изделии, плавно вращая приспособление. Выполнив несколько оборотов, инструмент нужно отвести назад, поворачивая его в противоположном направлении. Это необходимо для извлечения стружки, попавшей на поверхность.

- По завершении работы масло удаляется.

Создание резьбы

Понятие, винтовые поверхности, давно известно человечеству, начиная с античных времен. Широко известен и применяется Архимедов винт, для перемещения жидкостей, сыпучих продуктов, пластических масс и т.д.

Архимед, далеко не единственный гений, земли древнегреческой. Наверное, есть какие то правоустанавливающие документы (патент), но считается, что первым винт придумал Архит Тарентский (философ, математик, механик), живший в пятом веке до нашей эры.

Крепежные винтовые элементы применялись в Древнем Риме, но естественно, были очень дороги и поэтому использовались в медицинских инструментах, ювелирных украшениях и предметах роскоши.

Представить себе винтовую поверхность можно намотав веревку на цилиндрический предмет, например часть бревна. Примерно такую технологию использовали для разметки винтовых элементов, предварительно покрыв веревку краской или мелом.

Саму резьбу, понятное дело, нарезали вручную.

Изготовление метчиков (инструмент для нарезания резьбы) известно с пятнадцатого века, но винтовые элементы подгонялись вручную и о взаимозаменяемости, в те времена, естественно, не было известно.

Если существует ходовой винт, то нарезать резьбу на цилиндрической поверхности, то есть сделать другой ходовой винт, не проблема, но где найти, этот самый первый ходовой винт?

Над проблемой работал Генри Модсли, на рубеже восемнадцатого и девятнадцатого веков.

Первые ходовые винт и гайка (для его токарного станка) были изготовлены вручную. При помощи этих несовершенных элементов, он изготовил более точный ходовой винт. Заменив более точный ходовой винт на своем токарном станке, он смог изготовить еще более точный ходовой винт (и так несколько раз подряд, пока точность не перестала расти).

Точность изготовления — основа взаимозаменяемости. Спасибо, Генри.

Для тех времен, это были космические технологии.

Стандартизация резьб и понятия взаимозаменяемости, долгое время оставались в рамках отдельных машиностроительных компаний, пока в 1841 году Джозеф Витуорт не предложил систему крепежных резьб, которая и стала национальным стандартом для Великобритании (BSW).

Национальных стандартов резьбы было много и отголоски технических, национальных революций мы встречаем до сих пор (например, крепежные элементы американских машин отличаются от европейских).

Международный Конгресс по стандартизации резьбы, состоялся в Цюрихе в 1898 году и определил новые стандарты метрической резьбы на основе американского стандарта Селлерса, но с метрическими размерами.

На государственном уровне, стандартизации резьб в Российской империи не существовало и машиностроительные предприятия пользовались зарубежными.

Советская система стандартизации склонялась то к немецкой то к американской, пока в 1947 году, не была создана Международная организация по стандартизации (ISO), стандарты которой общеприняты во всем мире.

Следы борьбы национальных стандартов встречаются и сейчас, например размеры труб в России измеряются и в метрической системе и в дюймовой, присоединительные квадраты инструментов (сокеты), обозначаются в дюймах и т.д.

Классификация инструмента по виду отверстия

- Сквозной. Подобные насадки отличаются удлиненным заходом. Их рабочая зона оборудована острым кончиком, который плавно изменяется до получения необходимого диаметра. Использование такого инструмента не вызывает никаких трудностей: нарезать резьбу можно с помощью любого электропривода. На завершающем этапе прибор проходит через отверстие и появляется с другой стороны детали.

- Глухой. Рабочая зона на конце срезается аналогично конструкции фрезы, что позволяет осуществить нарезку резьбы на полную глубину отверстия. Операцию необходимо проводить с осторожностью, так как после касания дна метчик может застопориться, вследствие чего произойдет его поломка. Нарезку в таких отверстиях лучше выполнять ручным способом.

Метрическая резьба

Массово применяется с номинальным диаметром от 1 до 600 миллиметров, с шагом от 0,25 до 6 миллиметров. Профиль метрической резьбы- равносторонний треугольник (с углом при вершине 60 градусов и теоретической высотой профиля Н= 0,866..Р (шаг)).

Все параметры метрической резьбы измеряются в миллиметрах. При маркировке, метрическая резьба обозначается буквой М (metric) с числовым значением наружного диаметра прутка (цилиндра), на котором эта резьба нарезана.

Также может указываться мелкий шаг и обозначение (LH) для левой резьбы.

Геометрия резьб

В зависимости от предназначения и условий работы, геометрия резьб может быть:

- трапецеидальная (Tr) (ходовые винты, грузовые винты, винтовые пресса и т.д.);

- упорная (пилообразная) (артсистемы, нажимные винты прокатных станов и т.д.);

- круглая с радиусами при вершинах и впадинах (вентили, водопроводные краны и т.д.)

- дюймовая, великобританского стандарта (BSW) с углом при вершине 55 градусов и т.д.

Нарезание резьбы

Направление резьбы может быть левой или правой, наружной или внутренней.

При массовом изготовлении крепежных изделий используются автоматизированные линии, с минимальным участием человека.

Для изготовления мелкосерийных и уникальных крепежных элементов, резьба нарезается вручную, при помощи резьбонарезного инструмента.

При изготовлении наружной резьбы используют плашки (лерки) и клуппы, для реализации внутренней резьбы применяют метчики.

Процесс нарезания резьбы ускоряется и облегчается при использовании классического, универсального оборудования, то есть токарного станка.

Обычно, резьбонарезной инструмент изготовляют из быстрорежущей стали, твердых сплавов, но резьбу можно нарезать и высокоуглеродистыми инструментами, при соответствующей смазке и охлаждении.

Способы изготовления

- резанием (резцом на токарном станке);

- абразивная обработка;

- накатывание (пластическая деформация);

- выдавливание прессованием;

- литье;

- электрохимическая обработка и т.д.

Метчик ЗУБР «Эксперт» машинно-ручной, 4-28005-18-2.5

К числу самых универсальных способов нарезания резьбы относятся:

- нарезание наружных резьб плашками (лерками);

- нарезание внутренних резьб метчиками;

- нарезание внутренних и наружных резьб резцами и гребенками;

- нарезание наружных и внутренних резьб резьбонарезными головками и т.д.

Плашка (лерка)

Термин “плашка” ранее применялся для обозначения регулируемого и наборного резьбонарезного инструмента.

В настоящее время понятия лерка и плашка считаются равнозначными.

Конструктивно, плашка представляет собой гайку с изготовленными режущими кромками и углами.

Этот универсальный резьбонарезной инструмент предназначен для изготовления резьбы от 1-го до 52 миллиметров, за один проход.

В зависимости от размеров, в плашках формируют 3-6 отверстий для создания режущих поверхностей и отвода стружки.

Заборная часть резьбы исполняется в виде внутреннего конуса, а сама толщина плашки 8-10 витков, включая 2-3 заборных витка.

Материал применяемый для изготовления плашек, может быть:

легированная сталь (9ХС, ХВСГФ);

быстрорежущая сталь (Р18, Р6М5, Р6М5К5, Р6М5К8);

твердый сплав.

Конструкционно, плашки могут отличаться :

- цельные;

- разрезные (с возможностью компенсации износа режущей поверхности);

- раздвижные (клупп).

В плашкодержателях (воротках) плашки закрепляются стопорными винтами, используя конические углубления и паз.

При значительном износе, паз дорезают и плашка становится регулируемой (в ограниченных пределах).

Метчик

Метчик- инструмент для нарезания внутренней резьбы, является болтом из инструментального металла, со сформированными режущими кромками и стружечными канавками.

Для изготовления внутренней резьбы в вязких материалах, может использоваться несколько метчиков (2-5), которые отличаются высотой профиля (для снижения усилия резания).

Метчики для нарезания резьбы в сквозных и глухих отверстиях, обладают конструктивными отличиями (у метчиков для глухих отверстий заходная часть короче).

Современные метчики изготавливают из быстрорежущей стали или твердого сплава.

В пластичных металлах возможно формирование резьбы методом пластической деформации, без резания, соответственно такие метчики называются- раскатниками.

Метчик является основным инструментом для нарезания внутренних отверстий вручную.

Для уменьшения трения и предотвращения заклинивания метчика, его резьбу выполняют с обратной конусностью (затылованием).

Разновидности метчиков

Прибор для нарезки резьбы на трубах называется метчиком. Существует несколько типов подобного инструмента:

- Универсальный. Операция выполняется одним проходом. На рабочей части приспособления размещены зубья, которые необходимы для проведения разметки и выполнения финальной нарезки. Такой инструмент подходит для мягкого металла. Когда нужно обработать материал с высокими прочностными характеристиками, требуется приложить значительные усилия.

- Комплектный. Этот тип прибора предполагает применение всевозможных насадок одинаковой резьбы. При работе с твердым материалом используется разное их количество. Чтобы получить необходимый результат, выполняется несколько шагов. Сначала применяется разметочный метчик. На втором этапе проводится глубокая нарезка, затем осуществляется финальная операция, которая полностью формирует грани. Чтобы создать резьбу подобным образом, требуется намного больше времени. Однако в результате удается получить более высокое качество. Поломка инструмента в ходе работы полностью исключается.

Клупп

Клупп (нем. Kluppe) , инструмент для ручного нарезания резьбы, является оправкой в которой размещаются резьбонарезные плашки (гребенки).

Так как, резьбу нарезают только элементы из дорогостоящей легированной стали, нет необходимости изготавливать весь агрегат из неё, но только сменные гребенчатые резцы.

Для создания усилия резания (довольно большого), клуппы оснащаются массивными рычагами (возможно с трещоткой).

Мускульной силы хватает для нарезания трубной резьбы диаметром 2 дюйма и хорошая трещотка может облегчить работу.

Эксплуатация клуппа, в основной её части, очень напоминает нарезание резьбы плашкой (только очень большой плашкой и усилия там соответственные).