В сфере строительства профильные трубы востребованы всегда. Они характеризуются отличными техническими характеристиками – предельной прочностью, сопротивлением к изгибу и растяжению. И все это за относительно невысокую цену. Вот почему многие потребители отдают предпочтение именно профильным трубам, а не другим аналоговым материалам. Большая их востребованность делает производство металлической профильной трубы высокодоходным и рентабельным бизнесом. Многие предприниматели уже обратили свое внимание на данную рыночную нишу. Особой конкуренции здесь пока не наблюдается – в основном, рынок наполнен именно небольшими предприятиями. Так как открыть собственный цех по изготовлению профильной трубы с минимальными затратами?

Технология изготовления профильных труб

Разобраться в технологии изготовления материала труда не составит. Даже если до этого вы никогда не работали в перерабатывающей отрасли, изучив некоторые основы, вы быстро вникните во все нюансы. Технология производства профильной трубы включает в себя следующие этапы:

- Разматывание листов металла.

- Выравнивание и формовка листа.

- Сварка листа и дальнейшее его охлаждение.

- Придание заготовке требуемых размеров

- Выпрямление трубы и ее разрезание.

Все операции, в основном, выполняются на специальных станках. Впрочем, и ручной труд здесь также присутствует. Чтобы готовый продукт обладал всеми техническими характеристиками, каждый этап изготовления должен контролироваться технологом. По окончанию процесса на больших предприятиях труба проверяется на соответствие некоторым техническим показателям с помощью специального оснащения. Подобная практика должна использоваться и на небольших заводах. Только тогда вы сможете гарантировать своим покупателям качество готовой продукции.

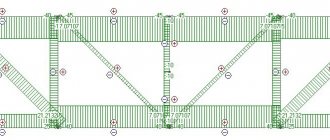

Профилегибочный стан для изготовления труб с фальцевым швом

Изобретение может быть использовано при производстве гнутых профилей закрытого типа, преимущественно замкнутых труб с фальцевым швом. За последней формующей клетью стана размещено отрезное устройство для разделения изготавливаемых труб. Оно содержит входную и выходную режущие полуматрицы с отверстиями. Оправка держателя выполнена в виде рабочего стержня с цилиндрическим наконечником на конце. Наконечник установлен в отверстии входной режущей полуматрицы с размещением его торца в одной плоскости с режущей гранью полуматрицы. Отрезное устройство выполнено в виде разъемного суппорта с двумя взаимно перпендикулярными пазами в плоскости разъема, перпендикулярной продольной оси профиля. В пазах установлены два приводных ножа-пуансона с возможностью перемещения вдоль пазов. Привод вращения рабочих валов выполнен в виде цепных передач. В последней клети стана нижний и верхний рабочие валы кинематически связаны между собой шестернями. За счет прокатки трубы из рулонной ленты и разделения прокатываемой трубы на мерные длины в линии стана достигается снижение трудоемкости изготовления труб и увеличение производительности стана, а также повышение качества концевых участков труб. 2 з.п. ф-лы, 11 ил.

Изобретение относится к обработке металлов давлением, а более конкретно — к устройствам, относящимся к оборудованию для производства гнутых профилей закрытого типа, преимущественно замкнутых труб с фальцевым швом, и может быть использовано в черной металлургии, а также в других отраслях промышленности, занимающихся производством данного вида продукции.

При производстве на профилегибочных станах тонкостенных труб диаметром 30-120 мм из оцинкованной ленты толщиной 0,5-0,8 мм, когда отношение диаметра трубы к толщине стенки находится в пределах 50-200, одной из основных проблем является порезка трубы на мерные длины. Связано это с тем, что известные дисковые пилы и просечные пресс-ножницы, применяемые на профилегибочных станах, малопригодны для порезки тонкостенных труб, т.к. после порезки концы труб имеют значительные смятия, заусенцы и овальность.Известен профилегибочный стан для изготовления замкнутых профилей типа труб с фальцевым швом, содержащий станину с установленными на ней профилегибочными клетями, между которыми размещены столы для вспомогательных роликов и держатель с оправкой, проходящей через несколько последних клетей [1].Однако этот стан характеризуется невозможностью изготовления труб заданной длины из-за отсутствия устройства для разделения труб на мерные длины.Известен профилегибочный стан для изготовления труб с фальцевым швом из штучных заготовок, содержащий станину, на которой установлены профилегибочные клети с формирующими валками, столы для неприводных вертикальных роликов, размещенные между ними, и держатель с оправкой, кроме этого, он снабжен установленными за держателем по ходу профилирования многопарнороликовым приводным столом с установленными на нем дополнительными приводными формующими вертикальными роликами, а также шестеренной клетью, связанной с этим столом, смонтированной между рабочими клетями с возможностью их кинематического соединения, и размещенными за упомянутым столом между клетями дополнительными столами с приводными горизонтальными валками, регулируемыми по высоте и кинематически связанными между собой [2].Основные недостатки данного стана: — из-за отсутствия на стане устройств для разделения труб на мерные длины вынуждены вести прокатку из штучных заготовок заданной длины, которые предварительно изготавливаются из рулонной ленты. Однако известно, что штучная прокатка в сравнении с непрерывной или «порулонной» усложняет прохождение заготовки через клети стана, искажает торцы передних и задних концов профиля и имеет меньшую производительность; — установка сложного многопарнороликового стола с приводными вертикальными роликами шестеренной клети, а также дополнительных столов с приводными горизонтальными валками значительно усложняет и удорожает профилегибочный стан.Технической задачей изобретения является снижение трудоемкости изготовления труб, увеличение производительности стана и повышение качества концевых участков трубы за счет прокатки трубы из рулонной ленты и разделения прокатываемой трубы на мерные длины в линии стана с помощью отрезного устройства, а также снижение стоимости профилегибочного стана за счет упрощения его устройства.Технический результат достигается тем, что профилегибочный стан для изготовления труб с фальцевым швом, содержащий станину, на которой установлены профилегибочные клети с формующими валками, размещенные между ними столы для неприводных вертикальных роликов и держатель с оправкой, согласно изобретению снабжен отрезным устройством для разделения прокатываемых труб на мерные участки, содержащим входную и выходную режущие полуматрицы с отверстиями, оправка выполнена в виде рабочего стержня с цилиндрическим наконечником на конце, диаметр которого равен внутреннему диаметру изготавливаемой трубы, при этом наконечник установлен в отверстии входной режущей полуматрицы отрезного устройства c размещением его торца в одной плоскости с режущей гранью полуматрицы, отрезное устройство выполнено в виде разъемного суппорта с двумя взаимно перпендикулярными пазами в плоскости разъема, перпендикулярной продольной оси изготавливаемой трубы, в которых установлены с возможностью перемещения вдоль пазов два приводных ножа-пуансона, при этом режущие полуматрицы закреплены в упомянутом суппорте, а отверстия полуматриц соответствуют наружному диаметру трубы, кроме этого, стан снабжен верхними и нижними рабочими валами профилегибочных клетей с приводом вращения в виде цепных передач, размещенных с возможностью охвата каждой пары соседних рабочих валов, и приводом стана, выходной вал редуктора которого связан с одним из нижних рабочих валов, при этом нижний и верхний рабочие валы последней клети кинематически связаны между собой шестернями с регулировкой межцентрового расстояния между валами в пределах зацепления шестерен.На фиг.1 схематически изображен предложенный профилегибочный стан, общий вид; на фиг.2 — то же, вид сверху; на фиг.3 — разрез А-А на фиг.1; на фиг.4 — разрез Б-Б на фиг.1; на фиг.5 — разрез В-В на фиг.4; на фиг.6 — общий вид оправки; на фиг.7 — разрез Г-Г на фиг.2; на фиг.8 — разрез Д-Д на фиг.2; на фиг. 9 — разрез Е-Е на фиг.2; на фиг.10 — разрез профиля в зоне калибрующего конуса; на фиг.11 — разрез Ж-Ж на фиг.2.Предлагаемый профилегибочный стан содержит станину 1, на которой размещены профилегибочные клети 2 с формующими парами валков 3, установленными на нижнем 4 и верхнем 5 рабочих валах, привод вращения рабочих валов 4 выполнен в виде цепных передач 6, охватывающих звездочки 7 каждой пары соседних валов, а выходной вал редуктора группового привода связан с одним из нижних рабочих валов стана муфтой 8, кроме этого, в последней клети стана нижний 4 и верхний 5 рабочие валы (см. фиг.3) кинематически связаны между собой шестернями 9 с регулировкой межцентрового расстояния между валами в пределах зацепления шестерен 9 с помощью нажимных винтов 10.На станине 1 между профилегибочными клетями размещены столы 11 для неприводных вертикальных роликов 12, а на входной части стана размещен стол входных роликов 13. После клети 14 на станине 1 установлен держатель 15 с отверстием для прохода незамкнутой трубы. Соосно оси профиля на держателе 15 закреплена оправка 16 (см. фиг.6), представляющая собой стержень с калибрующим конусом 17 диаметром, равным внутреннему диаметру трубы, и тремя пазами, в которых эксцентрично оси оправки 16 установлены два формующих 18 и один закатывающий 19 ролики, размещенные один от другого на расстоянии, соответствующем межклетевому расстоянию a, при этом формующие ролики 18 смещены на величину эксцентриситета e относительно оси оправки вниз, а закатывающий ролик 19 — вверх. На конце рабочего стержня оправки 16 смонтирован цилиндрический наконечник 20, диаметр которого соответствует внутреннему диаметру изготавливаемой трубы, при этом торец наконечника 20 входит соосно в отверстие входной полуматрицы отрезного устройства и располагается в одной плоскости с ее режущей гранью. За последней профилегибочной клетью стана на станине 1 установлено устройство 21 для разделения прокатываемых труб, которое выполнено в виде разъемного суппорта 22 с двумя взаимно перпендикулярными пазами 23 и 24 в плоскости разъема, перпендикулярной продольной оси профиля (см. фиг.4 и 5). В пазах 23 и 24 установлены приводные ножи 25 и 26 с возможностью перемещения вдоль пазов с помощью поршневых приводов 27 и 28, кроме этого, в суппорте 22 закреплены входная 29 и выходная 30 режущие полуматрицы с отверстиями 31, соответствующими диаметру трубы.Предлагаемый профилегибочный стан работает следующим образом.Включают электропривод стана, от которого крутящий момент передается по кинематической цепи к рабочим валам 4 с закрепленными на них формующими валками 3. Рулонная лента поочередно проходит, начиная от стола входных роликов 13, профилегибочные клети 2 и столы 11 с неприводными вертикальными роликами 12, при формировании замкнутой трубы с фальцевым швом в пределах клетей, установленных до держателя 15 с оправкой 16, заготовка профилируется до состояния незамкнутой трубы с недогнутыми боковыми стенками (см. фиг.7), а затем на оправке 16 с помощью первой пары горизонтальных валков и формующего ролика 18 (см. фиг.8) осуществляется дальнейшее уменьшение радиуса нижней части и подгибка боковых частей незамкнутой трубы. Второй парой горизонтальных валков и роликом 18 (см. фиг.9) производится окончательное формирование радиуса нижней части трубы и подгиб левой фальцевой части внутрь правой. При прохождении на оправке 16 калибрующего конуса 17 происходит растяжка профиля (фиг.9) в плоскости, перпендикулярной продольной оси, при этом осуществляется сцепление стыкуемых частей (см. фиг.10), которые закатываются между верхним формующим валком 3 и роликом 19 оправки (см. фиг.11), образуя замкнутый профиль с прочным фальцевым швом.Передний конец трубы после выхода из последней профилегибочной клети проходит через круглые отверстия 31 режущих полуматриц 29 и 30 отрезного устройства 21 и, дойдя до датчика, фиксирующего заданную длину готовой трубы, стан останавливается, включается привод 27 горизонтального ножа, перемещаясь, горизонтальный нож-пуансон 25, рабочая часть которого выполнена в виде одностороннего клина, прокалывает острием ближнюю боковую стенку трубы и наклонной режущей гранью прорезает в верxнeй части трубы паз, перпендикулярный продольной оси профиля, и возвращается в исходное положение. Затем включается привод вертикального ножа, и нож-пуансон 26, рабочая часть которого выполнена в виде двустороннего клина, острым концом входит через паз внутрь трубы и наклонными режущими гранями осуществляет окончательную отрезку по всему контуру. При этом отходы (высечка), полученные после отрезки, выталкиваются вертикальным ножом 26 через паз 32, и нож возвращается в исходное положение. После этого включается привод профилегибочного стана и процесс прокатки возобновляется, при этом конец трубы, оставшийся в выходной полуматрице 30, выталкивается выходящей из стана трубой, при этом отрезанная труба сбрасывается в карман-сборник и процесс повторяется.Рулонная лента, проходя через приводные формующие пары валков до оправки 16, сжимается верхним и нижним валками и за счет контактных сил трения обеспечивается надежное перемещение формируемого профиля (фиг.7) в профилегибочных клетях, через которые проходит оправка 16, тяговое усилие создается сжатием участков формируемой трубы между приводными нижними валками клетей и формующими роликами 18 (см. фиг.8 и 9), закрепленными в оправке, а в последней клети стана основное тяговое усилие создается сжатием участков трубы между приводным верхним валком и закатывающим роликом 19 оправки (фиг.11).Предлагаемый профилегибочный стан для изготовления труб с фальцевым швом может быть создан на базе типовых профилегибочных станов среднего типа без существенных доработок. Для этого необходимо оснастить стан устройством для разделения прокатываемых труб на мерные длины и оправкой с цилиндрическим наконечником, который входит в отверстие входной режущей полуматрицы.Предлагаемая конструкция профилегибочного стана по сравнению с известной базовой — прототипом позволяет изготавливать из рулонной ленты трубы с фальцевым швом заданной мерной длины с хорошим качеством концевых участков, а также значительно уменьшить трудоемкость изготовления труб за счет устранения операций порезки рулонной ленты на заготовки мерной длины и их последующей поштучной прокатки, а также устранить необходимость установки сложного многопарнороликового стола с приводными вертикальными роликами шестеренной клети и дополнительных столов с приводными горизонтальными валками.В соответствии с устройством предлагаемого стана на Череповецком сталепрокатном заводе был переоборудован один из профилегибочных станов, на котором была прокатана опытная партия водосточных труб с фальцевым швом диаметром 87 мм из оцинкованной рулонной стали толщиной 0,5 мм и порезана на отрезном устройстве стана на трубы длиной от 0,5 до 6 м, при этом искажение торцов труб не наблюдалось, заусенцы и вмятины на торцах труб отсутствовали.Источники информации 1. Давыдов В.И., Максаков М.Н. Производство гнутых тонкостенных профилей. — М.: Издательство черной и цветной металлургии, 1959, приложение, рис. 40-41.2. Авторское свидетельство СССР 1123761, В 21 D 5/06, 1982.

Формула изобретения

1. Профилегибочный стан для изготовления труб с фальцевым швом, содержащий станину, на которой установлены профилегибочные клети с формующими валками, размещенные между ними столы для неприводных вертикальных роликов и держатель с оправкой, отличающийся тем, что он снабжен отрезным устройством для разделения изготавливаемых труб на мерные участки, содержащим входную и выходную режущие полуматрицы с отверстиями, оправка выполнена в виде рабочего стержня с цилиндрическим наконечником на конце, диаметр которого равен внутреннему диаметру изготавливаемой трубы, при этом наконечник установлен в отверстии входной режущей полуматрицы отрезного устройства с размещением его торца в одной плоскости с режущей гранью полуматрицы.2. Стан по п.1, отличающийся тем, что отрезное устройство выполнено в виде разъемного суппорта с двумя взаимно перпендикулярными пазами в плоскости разъема, перпендикулярной продольной оси изготавливаемой трубы, в которых установлены с возможностью перемещения вдоль пазов два приводных ножа-пуансона, при этом режущие полуматрицы закреплены в упомянутом суппорте, а отверстия полуматриц соответствуют наружному диаметру трубы.3. Стан по п.1, отличающийся тем, что он снабжен верхними и нижними рабочими валками профилегибочных клетей с приводом вращения в виде цепных передач, размещенных с возможностью охвата каждой пары соседних рабочих валов, и приводом стана, выходной вал редуктора которого связан с одним из нижних рабочих валов, при этом нижний и верхний рабочие валы последней клети кинематически связаны между собой шестернями с регулировкой межцентрового расстояния между валами в пределах зацепления шестерен.

РИСУНКИ

,

,

,

,

,

,

,

,

,

,

Техническое оснащение цеха

Чтобы открыть свое производство профильной трубы с нуля потребуется закупить все необходимое оборудование. В технологическую линию входит комплекс аппаратов и станков, отличающихся своей производительностью, страной-изготовителем и ценой. Стандартная линия укомплектована следующими станками:

- Автоматический разматыватель.

- Профилегибочный станок.

- Автоматизированная линия сварки.

- Автомат для нарезки труб.

Выбирая прокатный стан для профильной трубы, обратите внимание на то, чтобы он был оснащен дополнительным комплектом специальных валов. Это позволит выпускать изделия различной формы (круглой, квадратной) и размера. Соответственно, чем более широкий ассортимент вы будете предоставлять своим клиентам, тем выше будет ваша прибыль. В продаже сейчас можно найти полуавтоматические и автоматические линии. Приемлем и первый, и второй вариант. Но как показывает практика, «молодым» предприятиям покупать полностью автоматизированное оборудование нерентабельно – такое больше подойдет для крупных заводов. Минимальная цена оборудования для производства профильной трубы малой мощности – примерно 650000 руб. Но мини-цеху, пока каналы сбыта не налажены должным образом, вполне хватит и этого. К тому же, станки небольшой производительности не занимают много места (до 25 м2). А значит не потребуется искать большого помещения под цех. Когда объемы выпуска вырастут, и вы наладите сотрудничество с постоянными оптовыми покупателями, линию можно модернизировать, приобретя автоматические конвейеры. А есть ли возможность купить хорошую линию дешево? Варианты сэкономить, конечно, есть. Но подойти к вопросу нужно с умом, иначе в итоге может пострадать качество готовых изделий. Купив, например, поддержанные станки, нельзя быть уверенным в долгом сроке их службы. Есть вариант лучше – привести все необходимое оборудование для производства профильной трубы из Китая. В данном случае стоимость технического оснащения будет ниже, а качество при этом не пострадает. Линия по производству профильной трубы состоит из следующих компонентов:

Размотка (1), формирование профиля (2), сварка (3), снятие грата (4), калибровка (5), обрезка (6), вывод готовой продукции (7)

Оборудование

В общем-то мы уже об этом говорили, однако еще раз сформулируем.

Профильная трубы может производиться:

- По полному циклу. В этом случае исходным материалом служит штрипс — стальная плоская заготовка;

- Формированием в вальцах нужного профиля из готовой круглой трубы.

В первом случае мы имеем дело фактически с небольшим заводом. Оборудование для производства трубы профильной по полному циклу включает несколько очень больших, энергоемких и крайне дорогостоящих станков, для размещения которых понадобится соответствующее помещение.

Оборудование для производства по полному циклу наводит ужас своими размерами и стоимостью

С другой стороны, оборудование для изготовления профильной трубы из круглой трубы — это станок стоимостью всего в несколько десятков тысяч рублей, который может быть размещен в любом складском помещении.

Разумеется, стоит учитывать неизбежный при производстве довольно высокий уровень шума. Такой станок включает лишь протяжный механизм и четыре валка для собственно формирования профиля.

А этот механизм куда проще. Ему даже не нужен монтаж на подготовленную станину

Реализация готовой продукции

Чтобы затраты на мини завод по производству профильной трубы окупились как можно быстрее, еще до запуска цеха необходимо продумать, как и кому вы будете реализовывать готовый продукт. Идеальный вариант – найти и наладить сотрудничество с несколькими оптовыми покупателями. Так линия будет полностью загружена, а вам не придется ломать голову над тем, как продать трубы. Возможно, найти крупных покупателей будет непросто. Поэтому приготовьтесь к тому, что поначалу большая часть выпускаемых изделий вы будете сбывать небольшим строительным компаниям и частникам. Для начинающих бизнесменов это обычная практика. Какую-то часть бюджета обязательно выделите для рекламной кампании. Не стоит недооценивать роль рекламы для открывающегося предприятия. Отлично подойдут следующие площадки:

- Собственный сайт. Здесь можно рассказать своим клиентам о том, какая линия по производству профильной трубы у вас в цехе, описать преимущества именно вашей продукции, указать контактные данные и цены.

- Объявления в СМИ и специализированных каталогах. Так у вас есть шанс заинтересовать оптовых клиентов.

- Листовки. Тоже неплохой вариант, больше рассчитанный на единичных покупателей.

Типовой комплект оборудования линии по производству профильной трубы состоит из следующих станков:

- разматывающее устройство для штрипса;

- профилегиб;

- сварочная машина;

- режущий автомат.

Любой выбранный бизнесменом прокатный стан должен оснащаться дополнительными валами, которые позволят изготавливать изделия как круглой, так и квадратной формы. Размер же трубы закладывается в программы профилегибочного и разрезного станков. Чем шире будет ассортимент выпускаемых изделий, тем более высокая планка дохода будет взята предприятием.

Различные поставщики оборудования сейчас предлагают клиентам как полуавтоматические, так и полностью автоматизированные линии. Для бизнеса вполне подходят оба варианта.

Конечно, цена линии-автомата значительно выше, чем стоимость полуавтоматического комплекса. При небольших планируемых масштабах производства покупать автоматическую линию дорого, а рентабельность бизнеса будет невысокой. Автоматические станочные комплексы подходят больше для крупных заводов, рассчитанных на большой объём производства.

Наименьшая цена оборудования для завода, обладающего небольшой мощностью, составляет около 600 тыс. рублей. Этого вполне достаточно для мини-цеха, если предприятие находится в фазе становления бизнеса и сбыт готовой продукции ещё лишь налаживается. Современные виды оборудования из Китая обладают ещё одним плюсом — их размеры позволяют купить станок для производства профильной трубы и разместить его на небольшом участке, площадь которого не превышает всего лишь 30 кв. метров. В этом случае всё наладить и расположить можно в небольшом помещении, формат которого вполне сравним с автомобильным гаражом. Лишь по мере развития бизнеса, роста объёмов производства, потребуется построить или взять в аренду помещение большей площади. Старое оборудование, трубогибы и сварочные аппараты при этом не выбрасывается, а лишь модернизируется установкой между станками дополнительных автоматических конвейеров.

Китайское оборудование имеет более низкую стоимость по сравнению не только с европейскими, но порой и с отечественными аналогами. Если поставщик документально гарантирует его безупречную работу в течение длительного срока, то сомневаться в покупке не стоит.

Сколько можно заработать?

Небольшой станок для производства профильной трубы может выпускать до 15 п. м труб\мин. Чистая прибыль будет напрямую зависеть от того, какого вида продукцию вы будете изготавливать. Минимальная оптовая стоимость изделия – около 30 руб.\п.м, тогда как ее себестоимость – 15-18 руб.\п. м. Получается, что чистая прибыль может составлять 12-15 руб.\п. м. При налаженных каналах сбыта и полной отгрузке выпускаемого товара выручка за месяц может доходить до 4000000 руб. Это отличные показатели рентабельности бизнеса. Если купить оборудование для производства профильной трубы даже небольшой мощности можно со временем зарабатывать отличные деньги, поскольку спрос на данный материал только растет. А модернизируя свою линию, вы будете расширять производство, тем самым привлекая новых покупателей.

Как не ошибиться с выбором станка для металлопрофиля?

При рассмотрении той или иной модели линии профилирования рулонного металла нужно учитывать ряд технических параметров, а именно:

- производительность в минуту, час и за одну рабочую смену;

- максимальную допустимую толщину обрабатываемого рулонного металла, поскольку от этого зависит стоимость профилировочного станка, а также спектр доступных функций;

- потребляемую мощность и напряжение питания;

- удобство использования сменной оснастки, лёгкость замены подшипников, вальцов, направляющих, калибровочных клетей и пр.

Для оснащения линии под ключ может также потребоваться дополнительное оборудование: компрессор или разматыватель. Выбирать станок для гибки металлопрофиля и определять его комплектацию нужно исходя из производственно-технических задач заказчика. Самый простой способ не ошибиться – доверить это нашим специалистам.