Добавить в закладки

Одним из навыков, необходимых для качественной и быстрой замены труб в домашних условиях, является точное определение их диаметра с помощью подручных средств.

Прежде чем производить измерения, следует понять, в каких единицах они производятся. Общепринято, что диаметр труб всегда измеряется в дюймах (1 дюйм = 2,54 см).

Будь то проблемы с сантехникой или водопроводом в ванной комнате или же неполадки с водоснабжением на кухне, знание о том, как определить диаметр трубы с помощью подручных средств, будет как нельзя кстати.

Конечно же, существуют специальные инструменты для замера, такие как линейка-циркометр, лазерный измеритель и т.д. Но все может быть намного проще.

Прежде чем производить измерения, следует понять, в каких единицах они производятся. Общепринято, что такие значения всегда измеряются в дюймах (1 дюйм = 2,54 см), а типоразмер, например, изделия из стали чаще всего равен 1 или 0,5 дюйма. К слову, диаметры пластиковых, стальных и металлопластиковых деталей разнятся.

Следующим шагом будет выбор измеряемого значения. Наружный — более важный, т.к. именно по нему производится установка резьб и резьбовых соединений. Этот диаметр напрямую зависит от толщины стенок трубы. Размеры толщины стенок определяются разностью внешнего и внутреннего диаметра данной трубы.

Приступая от слов к делу

Чтобы правильно осуществить измерение обоих диаметров, следует учитывать особенности всех способов замера, ведь каждый из них подходит для разных условий.

Чтобы правильно осуществить измерение обоих диаметров, следует учитывать особенности всех способов замера, ведь каждый из них подходит для разных условий.

Одним из методов является измерение окружности детали путем обворачивания ее сантиметровой лентой или рулеткой. Затем полученное значение нужно разделить на число Пи (3,14).

Нам понадобится:

- линейка;

- штангенциркуль;

- рулетка (лента сантиметровая).

Если доступ к участку детали не затруднен и измерить его можно до монтажа, то наиболее простым способом будет использование линейки или рулетки. Внешний диаметр определяется путем накладывания линейки к самой широкой части трубы и отсчитыванием от первой наружной точки на шкале деления к последней.

Возможны случаи, когда замеры уже указаны в дюймах (импортные поставки). Для перевода в сантиметры размер умножают на 2,54, а для обратного перевода в дюймы — на 0,398.

Существует и другой способ по определению внутреннего диаметра в случае, если труба прямодоступна. Штангенциркулем или линейкой замеряются стенки по срезу, а затем полученное показание вычитают из замеров наружного диаметра и умножают на 2.

Если же прямого доступа к требуемому участку нет? Одним из методов является измерение окружности детали путем обворачивания ее сантиметровой лентой или рулеткой. Затем полученное значение нужно разделить на число Пи (3,14). Таким образом мы можем узнать внешний диаметр трубы. Данный способ подходит также, если длины штангенциркуля или линейки недостаточно.

Существует способ определения внешнего диаметра, исключающий всяческие вычисления, но только для тех деталей, у которых он составляет не более 15 см. Для этого понадобится измерить показания с помощью одного только штангенциркуля, по шкале которого и отсчитываются правильные результаты.

Одним из наиболее неординарных способов является сравнение значений трубы с каким-либо предметом, фотографирование и дальнейшее распознавание измерений. Возьмите линейку или любой предмет, длина которого уже заранее известна (монетка) и поднесите к измеряемому участку, после чего сделайте снимок. Дальнейшее масштабирование на компьютере поможет определить точные размеры внешнего диаметра. Данный способ идеально подойдет, если подобраться к измеряемому участку невозможно или же крайне затруднительно.

Представьте, что вы собрались покрасить подведенные к вашему дому газовые трубы. Сколько понадобится краски? Одна или две банки? Как правило, на емкостях с краской пишут, на покрытие какой площади рассчитано это количество краски. Значит, чтобы точно определиться с тем, сколько банок краски брать, нужно рассчитать площадь газовых труб.

Представьте, что вы собрались покрасить подведенные к вашему дому газовые трубы. Сколько понадобится краски? Одна или две банки? Как правило, на емкостях с краской пишут, на покрытие какой площади рассчитано это количество краски.

Вам понадобится

- — рулетка;

- — штангенциркуль;

- — крепкая нитка;

- — калькулятор.

Инструкция

Для расчета площади трубы круглого сечения узнайте длину этой трубы в погонных метрах. Также для расчета понадобится наружный диаметр трубы.

Рассчитайте величину наружного диаметра газовой трубы. Выполнить это можно двумя способами. Первый способ – измерьте наружный диаметр газовой трубы с помощью штангенциркуля. Для этого раздвиньте губки этого измерительного инструмента и приложите его к трубе так, чтобы труба оказалась между губками штангенциркуля. Затем сдвиньте губки измерительного инструмента: они должны плотно обхватывать газовую трубу. Посмотрев на измерительную шкалу, определите внешний диаметр трубы. Второй способ – обхватите трубу плотной нитью. Затем измерьте рулеткой длину окружности трубы. Подставив значение в формулу D = L / Пи, где L – длина окружности трубы, Пи = 3,14 (число «пи»), рассчитайте величину внешнего диаметра газовой трубы. Переведите полученный показатель в

Водопроводные, отопительные, канализационные, дымоходные, обсадные, медные, стальные, пластиковые, металлопластиковые, узкие, широкие — трубы разного назначения из различных материалов окружают нас повсюду. Необходимость проложить новые коммуникации или заменить старые возникает и во время строительства дома, и при текущем ремонте. Составляя проект предстоящих работ, не помешает вооружиться калькулятором, чтобы провести расчет веса трубы, ее массы, объема и прочих параметров.

Как правильно выбрать диаметр трубы для отопления дома — таблица и расчеты

Вычислить оптимальное сечение трубопровода профессионалу несложно. Практический опыт + специальные таблицы – всего этого достаточно, чтобы принять верное решение. А вот как быть рядовому собственнику жилища?

Ведь многие предпочитают монтировать отопительный контур своими силами, но при этом не имеют профильного инженерного образования. Данная статья станет хорошей подсказкой для тех, кому нужно определиться с диаметром трубы для отопления частного дома.

Есть несколько нюансов, на которые нужно обратить внимание:

- Во-первых, все данные, полученные на основании вычислений по формулам – приблизительные. Различные округления величин, усредненные коэффициенты – все это вносит ряд поправок в конечный результат.

- Во-вторых, специфика эксплуатации любого контура отопления имеет свои особенности, поэтому любые расчеты дают лишь ориентировочные данные, «на все случаи».

- В-третьих, трубная продукция выпускается в определенном ассортименте. Это же касается и диаметров. Соответствующие величины располагаются в определенном ряду, с градацией по значениям. Поэтому придется подбирать номинал, наиболее близкий к расчетному.

Исходя из вышесказанного, целесообразно воспользоваться практическими рекомендациями профессионалов.

Все Ду – в «мм». В скобках – для систем с естественной циркуляцией теплоносителя.

- Общая труба линии – 20 (25).

- Отводы к батареям – 15 (20).

- При однотрубной схеме отопления– диаметр 25 (32).

Но это общие параметры контура, не учитывающие его специфику. Более точные значения отражены в таблице.

Зачем нужно рассчитывать параметры труб?

Предварительный расчет параметров труб необходим во многих случаях. Например, для правильной коммуникации трубопровода с другими элементами системы. Проектировщики и монтажники при работе с трубами используют такие показатели, как:

- проходимость трубопровода;

- потери тепла;

- количество утеплителя;

- количество материала для защиты от коррозии;

- шероховатость внутренней поверхности трубы и т. п.

В результате можно определить точное количество труб, необходимых для конкретной системы, а также их оптимальные характеристики. Правильные расчеты избавляют от избыточных расходов на приобретение и транспортировку материала, позволяют веществам, которые находятся в трубопроводе, перемещаться с заданной скоростью для максимально эффективного использования системы.

В этой таблице приведены некоторые полезные сведения о характеристиках труб разного вида, которые помогут выбрать подходящие конструкции, необходимые для создания трубопровода

В отопительных системах диаметр труб существенно зависит от допустимой скорости. Пример такого рода расчетов представлен на видео:

Выбираем диаметр для Вашего отопления

Не рассчитывайте на то, что вы сразу сможете правильно подобрать нужный Вам диаметр трубы для отопления дома. Дело в том, что получить желаемую эффективность можно разными путями.

Теперь более подробно. Что самое важно в правильной системе отопления? Самое важное — это равномерный нагрев и доставка жидкости во все нагревательные элементы (радиаторы).

В нашем случае этот процесс постоянно поддерживает насос, благодаря которому за конкретный временной промежуток, жидкость движется по системе. Следовательно, выбирать мы можем только из двух вариантов:

- купить трубы большого сечения и, как следствие, небольшая скорость подачи теплоносителя;

- либо трубу маленького сечения, естественно давление и скорость движения жидкости при этом возрастёт.

Логически конечно лучше выбрать второй вариант диаметра труб для отопления дома, и вот по каким причинам:

- при наружной прокладке труб, они будут менее заметны;

- при внутренней прокладке (например, в стене или под полом), канавки в бетоне будут более аккуратные, и долбить их проще;

- чем меньше диаметр изделия – тем оно, естественно, дешевле, что тоже немаловажно;

- при меньшем сечении трубы общий объём теплоносителя также уменьшается, благодаря чему мы экономим топливо (электроэнергию) и снижаем инерционность всей системы.

Да и работать с тонкой трубой намного легче и проще, чем с толстой.

Расчеты различных параметров трубы

- материал, из которого изготовлена труба;

- тип сечения трубы;

- внутренний и внешний диаметр;

- толщина стенок;

- длина трубы и т. п.

Часть данных можно получить, просто измерив конструкцию. Множество полезных сведений содержится в сертификационных документах, а также в различных справочниках и ГОСТах.

Как узнать диаметр и объем трубы?

Некоторые формулы расчетов знакомы каждому школьнику. Например, если нужно уточнить диаметр конкретной трубы, следует измерить ее окружность. Для этого можно воспользоваться сантиметровой лентой, которой пользуются швеи. Или же следует обернуть трубу другой подходящей лентой, а затем измерить полученный отрезок с помощью линейки.

- L — длина окружности круга;

- π — постоянное число «пи», равное примерно 3,14;

- D — диаметр окружности круга.

Достаточно проделать несложное преобразование, чтобы вычислить с помощью этой формулы внешний диаметр трубы:

Расчет сечения трубы

На этом рисунке наглядно представлены такие показатели как наружный диаметр трубы и толщина ее стенки. Разница между наружным диаметром и толщиной позволяет вычислить внутренний диаметр трубы

Формула площади круга выглядит так:

S=πR², где:

- S — площадь круга;

- π — число «пи»;

- R — радиус круга, рассчитывается как половина диаметра.

Если используются сведения о наружном диаметре и толщине стенок трубы, то формула может выглядеть следующим образом:

S=π(D/2-T)², где:

- S — площадь сечения;

- π — число «пи»;

- D — наружный диаметр трубы;

- T — толщина стенок трубы.

Допустим, имеется труба, внешний диаметр которой составляет 1 метр, а толщина стенок равна 10 мм. Для начала следует согласовать все единицы измерения. Толщина стенок составит 0,01 метра. Согласно приведенной выше формуле рассчитаем сечение такой трубы:

S=3,14Х(1м/2-0,01м)²=0,75м²

Таким образом, сечение трубы с указанными параметрами будет равно 0,75 кв. м.

Как известно, точность вычислений с числом «пи» зависит от количества знаков после запятой, которые используются при применении этой константы. Однако в строительстве обычно нет нужды в сверхточных расчетах, и число «пи» принимается равным 3,14. Конечный результат также имеет смысл округлять до двух знаков после запятой.

Как рассчитать объем трубы?

На этой схеме наглядно отражено использование таких данных как радиус сечения трубы и ее длина для определения объема трубы

Выполнить расчет объема конкретного отрезка трубы также не сложно. Для этого нужно сначала найти площадь окружности трубы по ее внешнему диаметру по формуле, приведенной выше:

S=π(D/2)² или S=πR²

В этом случае D — это внешний диаметр трубы, а R – внешний радиус, т. е. половина диаметра. После этого полученное значение нужно умножить на длину отрезка трубы, получив объем, который выражается в кубических метрах. Формула расчета объема трубы может выглядеть так:

- V — объем трубы, куб. м.

- S — площадь внешнего сечения, кв.м.;

- H — длина отрезка трубы, м.

Допустим, имеется труба с внешним диаметром 50 см и длиной 2 метра. Сначала следует согласовать все единицы измерения. D=50 см=0,5 м. Подставим это значение в формулу площади круга:

В этой таблице указаны справочные данные о весе

различного вида с учетом их размеров и особенностей технологии производства

Ученикам средних классов хорошо известно, что найти массу объекта можно путем умножения его объема на плотность вещества, из которого этот объект состоит. Строители избавлены от утомительных вычислений массы конкретного отрезка трубы, поскольку в различных строительных справочниках содержится информация о весе погонного метра самых различных видов труб. Проще всего выполнить расчет массы трубы с помощью соответствующих ГОСТов, используя информацию о:

- материале, из которого изготовлена труба;

- ее внешнем диаметре;

- толщине стенок;

- внутреннем диаметре и т. п.

Выяснив вес одного погонного метра трубы, следует умножить полученное значение на общее количество погонных метров. Сложность задачи соответствует уровню четвертого-пятого класса общеобразовательной школы.

Возникновение неполадок в водопроводной, газовой или канализационной системе часто предполагает монтаж труб – замена фрагмента старой трубы или установка новой. При выполнении таких работ потребуются навыки определения диаметра труб вашей системы подручными средствами. При монтаже новой системы водоснабжения также необходимо точное определение размеров старых труб с той целью, чтобы определиться с выбором новых пластиковых или металлопластиковых труб.

Безусловно, имеются специальные инструменты для осуществления подобных замеров, например, лазерный измеритель, линейка-циркометр и другие. Но что делать, если вы не специалист-профессионал, и в вашем домашнем наборе инструментов нет таких высокоточных приборов? Как измерить диаметр трубы иным способом?

Прежде чем ответить на этот вопрос, полезно знать, в каких единицах измеряют эти показатели. Значение диаметра трубы, как правило, измеряют в дюймах. Один дюйм равен 2,54 сантиметра.

При работе с трубой измерению будет подлежать как внутренний, так и наружный ее диаметр.Наружный диаметр трубы важен в связи с тем, что именно его значение учитывается при нанесении резьбы и создании резьбовых соединений. Наружный диаметр находиться в прямой зависимости от толщины стенок трубы. Размер толщины стенок представляет собой разницу наружного и внутреннего диаметра трубы.

Основные характеристики труб из стали

Трубы по способу изготовления подразделяются на следующие виды:

Бесшовные трубы могут быть:

- горячедеформированными. Изготовление таких труб производится из горячих заготовок методом прессования;

- холоднодеформированными. Трубы такого вида после прохождения через пресс охлаждаются, и именно в таком виде производится их окончательное формирование.

Трубы из стали, изготовленные с помощью пресса

Электросварные трубы также подразделяются на два основных вида:

Трубы с прямым швом по своим техническим показателям практически не отличаются от бесшовных.

Перед изготовлением спиралешовных труб листы металла закручиваются. Такой способ производства позволяет достичь повышенной прочности труб на разрыв. Спиралешовные трубы используются преимущество для прокладки газопроводов и нефтепроводов в зонах с повышенной сейсмической активностью.

Трубы, изготовленные методом сварки

Основными характеристиками труб являются следующие параметры:

- диаметр, который бывает внутренним, наружным, условным;

- толщина стенки.

Основные параметры стальных труб

Все трубы изготавливаются в соответствии с требованиями ГОСТ и могут иметь следующие типовые размеры:

- электросварные трубы (основной ГОСТ 10707-80) могут иметь диаметр до 110 мм и толщину стенки до 5 мм. Основные размеры труб и соответствующая толщина представлены в таблице;

| Диаметр, мм | Стенки толщина, мм |

| 5 – 7 | 0,5 – 1,0 |

| 8, 9 | 0,5 – 1,2 |

| 10 | 0,5 – 1,5 |

| 11, 12 | 0,5 – 2,5 |

| 13 – 16 | 0,7 – 2,5 |

| 17 – 21 | 1,0 – 2,5 |

| 22 – 32 | 0,9 – 5,0 |

| 34 – 50 | 1,0 – 5,0 |

| 51 – 67 | 1,4 – 5 |

| 77 – 89 | 2,5 – 5 |

| 89 – 110 | 4 – 5 |

- бесшовные трубы различных видов (основной ГОСТ 9567-75). Изготавливаемые типовые размеры представлены в таблице;

| Горячедеформированные трубы | Холоднодеформированные трубы | ||

| Диаметр, мм | Стенки, мм | Диаметр, мм | Стенки, мм |

| 25 – 50 | 2,5 – 8,0 | 4 | 0,2 – 1,2 |

| 54 – 76 | 3 – 8,0 | 5 | 0,2 – 1,5 |

| 83 – 102 | 3,5 – 8,0 | 6 – 9 | 0,2 – 2,5 |

| 108 – 133 | 4,0 – 8 | 10 – 12 | 0,2 – 3,5 |

| 140 – 159 | 4,5 – 8,0 | 12 – 40 | 0,2 – 5 |

| 168 – 194 | 5 – 8 | 42 – 60 | 0,3 – 9 |

| 203 – 219 | 6 – 8 | 63 – 70 | 0,5 – 12 |

| 245 – 273 | 6,5 – 8 | 73 – 100 | 0,8 – 12 |

| 299 – 325 | 7,5 – 8 | 102 – 240 | 1 – 4,5 |

| 250 – 500 | 1,5 – 4,5 | ||

| 530 – 600 | 2 – 4,5 | ||

Диаметры стальных труб чаще всего обозначаются миллиметрами, но на практике можно встретить трубы, характеристики которых представлены в дюймах.

Перевести дюймовый диаметр в миллиметровый (или обратно) можно при помощи “Конвертера”.

Более подробно разобраться с соответствием дюймов и миллиметров для различных видов труб поможет видео.

От слов к делу

Существует несколько способов замера диаметров трубы, отличающихся своими особенностями в зависимости от условий, которые важно учитывать для того, чтобы избежать ошибок. Выбор конкретного способа замера часто зависит от доступности к объекту замера. Рассмотрим некоторые из них.

Чаще всего для измерения диаметра трубы применяют общеизвестный штангенциркуль. Но его у вас может не быть или при его наличии большой диаметр трубы измерить с его помощью не представляется возможным. В этом случае применяется самый простой набор инструментов и знаний:

- гибкая линейка (по типу измерительной ленты, применяемой в швейном деле);

- рулетка;

- школьные знания числа Пи (оно равно 3,14).

Подобным набором средств можно измерять диаметр не только трубы, но и любого другого круглого объекта – прута, колонны или садовой клумбы.

Нам потребуется сделать лишь один замер – определить длину окружности трубы с помощью рулетки или гибкой линейки. Для этого сантиметровую ленту или рулетку накладывают на поверхность трубы в самой широкой ее части. Полученное значение окружности следует поделить на 3,14. Для более точных размеров применяют значение — 3,1416.

Следует заметить, что импортные поставки труб сопровождаются документацией, в которой уже указаны значения диаметров труб в дюймах. Для перевода этих значений в сантиметры их умножают на 2,54. Аналогично для обратного перевода сантиметров в дюймы – умножают на 0,398.

Измерения осуществляются с помощью штангенциркуля без каких-либо математических вычислений. Условие – полная доступность к трубе. Этот способ пригоден для измерения доступных труб небольшого диаметра (не более 15 см). Для осуществления замера ножки штангенциркуля прикладывают к торцу трубы и плотно их зажимают на внешних стенках. Полученное значение на шкале штангенциркуля с точностью до десятых частей миллиметра и будет наружным диаметром трубы.

Если торцевая часть трубы недоступна для осуществления замера, то есть, когда труба является смонтированным элементом уже действующей схемы водо- или газоснабжения, то для замеров штангенциркуль прикладывают к боковой поверхности трубы. В данном случае важное условие для осуществления обмера: длина ножек штангенциркуля должна превышать половину диаметра трубы.

Устойчивость трубопровода

При расчете магистралей помимо прочности трубопровода важным параметром является его устойчивость в продольном направлении.

Данный расчет выполняют из условия – S≤mNкр, где

- S – продольное эквивалентное осевое усилие в сечении системы.

- m – коэффициент условий работы системы. Данное значение находится в справочной литературе.

- Nкр – критическое продольное усилие, при котором трубопровод теряет продольную устойчивость. Данное значение необходимо определять согласно существующим правилам строительной механики, с учетом изначального искривления системы, наличия балласта, который закрепляет трубопровод, и характеристик грунта. На обводненных участках необходимо также учитывать гидростатическое воздействие воды.

Изгиб магистрали

Обратите внимание! Продольную устойчивость необходимо проверять для криволинейных участков в плоскости изгиба магистрали. На прямолинейных участках продольную устойчивость подземных участков нужно проверять в вертикальной плоскости, радиус начальной кривизны при этом принимается равным 5000 м.

Продольное эквивалентное осевое усилие следует определять в зависимости от расчетных нагрузок и воздействий с учетом поперечных и продольных перемещений магистрали.

Выполняется расчет по следующей формуле –

S=100 [(0,5- μ)σкц+αE∆t]F

- α – коэффициент линейного расширения материала трубы;

- E – переменный параметр упругости;

- ∆t – температурный расчетный перепад;

- σкц – кольцевые напряжения от внутреннего расчетного давления;

- F – площадь поперечного сечения трубопроводной магистрали.

Обратите внимание! При определении устойчивости надземных магистралей, необходимо произвести расчет анкерных опор, арочных систем, анкерных висячих опор и прочих элементов конструкции на возможность сдвига и опрокидывания.

Трубы прочности К55

Измерение трубы большого диаметра

Выше мы уже упоминали формулу со значением. Замеры окружности большой трубы можно осуществить с помощью шнура или рулетки, а затем определяется ее диаметр по формуле D = L:3,14, где: D – диаметр трубы;

L – окружность трубы.

К примеру, если длина измеренной вами окружности трубы составила 31,4 см, то диаметр трубы составит D = 31,4:3,14 = 10 см (или 100 мм).

Как высчитать площадь поперечного сечения

Формула нахождения площади сечения круглой трубы

Если труба круглая, площадь сечения считать надо по формуле площади круга: S = π*R 2 . Где R — радиус (внутренний), π — 3,14. Итого, надо возвести радиус в квадрат и умножить его на 3,14.

Например, площадь сечения трубы диаметром 90 мм. Находим радиус — 90 мм / 2 = 45 мм. В сантиметрах это 4,5 см. Возводим в квадрат: 4,5 * 4,5 = 2,025 см 2 , подставляем в формулу S = 2 * 20,25 см 2 = 40,5 см 2 .

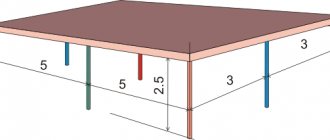

Площадь сечения профилированной трубы считается по формуле площади прямоугольника: S = a * b, где a и b — длины сторон прямоугольника. Если считать сечение профиля 40 х 50 мм, получим S = 40 мм * 50 мм = 2000 мм 2 или 20 см 2 или 0,002 м 2 .

Измерение труб с помощью фотосъемки (метод копирования)

Этот нестандартный метод применяется при полной недоступности к трубе любого размера. К измеряемой трубе прикладывают линейку или любой другой предмет, размеры которого заранее известны любому мастеру (часто в этом случае используют спичечный коробок, длина которого составляет 5 см, или монету). Далее этот участок трубы с приложенным предметом фотографируют (кроме фотоаппарата в современных условиях доступно использование и мобильного телефона). Следующие вычисления размеров производятся по фотоснимкам: на снимке измеряют визуальную толщину в мм, а затем переводят ее в реальные значения, учитывая масштаб фотографий.

Толщина стенок трубы

- Наравне с диаметром и длиной, все трубы имеют и третий показатель – толщину стенок.

- Это значение традиционно выражается в миллиметрах, должно соответствовать ГОСТу, а также техническим условиям (ТУ).

- Стоимость и вес трубной продукции напрямую связаны именно с этой характеристикой, поскольку даже при одинаковом диаметре толщина стенки может быть разной (в зависимости от предназначения).

Способы изготовления трубной продукции

По своим характеристикам и предназначению все трубы классифицируются на следующие:

- бесшовные (горячедеформированные или холоднодеформированные);

- электросварные (прямошовные, спиралешовные).

Технические показатели примерно одинаковы, не зависят от расположения шва и существенно не отличаются друг от друга.

Трубная продукция, шов которой расположен по спирали, при изготовлении закручивается. Такой вариант используется для прокладки магистралей в зонах с увеличенной сейсмической активностью.

Трубная продукция без шва изготавливается по холодному или горячему методу. В первом варианте изделие проходит через пресс и охлаждается, а затем происходит формирование.

При втором способе формовка выполняется из горячих заготовок путем использования пресса.

Изделия, имеющие прямой шов, изготавливаются из листа стали, который предварительно раскатывают и формируют необходимую заготовку, а образовавшийся стык зачищают снаружи и внутри.

Продукция, которая предназначается для подачи горячей воды, чтобы прослужить долгие годы, должна иметь надежные и прочные сварные швы. Прямошовные трубы имеют минимальный Ø 8 мм, а максимальный – 1420, тогда как спиралешовные могут достигать и больших значений.

Электросварная трубная продукция охватывает весь сортамент и представлена во всех возможных вариантах, тогда как бесшовные ограничены Ø 426 мм.

Электросварные изделия с небольшим наружным диаметром могут изготавливаться из легированных и углеродистых, коррозионностойких сталей. Согласно ГОСТу, трубная продукция среднего и малого диаметра может изготавливаться с установленными химическими, механическими свойствами, с испытанным гидравлическим давлением.

Стальные бесшовные трубы выпускаются без соединительных швов, имеют гладкую поверхность. Чаще всего такие изделия применяются для перемещения жидкостей с высоким уровнем токсичности, при прокладке нефтепроводов, систем отопления и газовых магистралей.

Контроль параметров труб в производственных условиях

Наружный диаметр водопроводных или канализационных труб в условиях больших производств контролируют и проверяют с применением более усложненной формулы: D = L:3,14 — 2∆p — 0,2 мм.

В этой формуле, кроме уже известных значений, символы ∆p означают толщину полотна рулетки в мм, которую вы применяете для измерений диаметра, а «0,2 мм» из формулы – это допустимые отклонения, учитывающие прилегание рулетки к трубе. Значение допустимого отклонения для труб сечением 200 мм составляет ±1,5 мм.

При замерах труб большого диаметра допустимые отклонения измеряются в процентах. Пример, для изделий размером от 820 до 1020 мм допустимое отклонение = 0,7%. При таких замерах используется измерительная установка на основе ультразвука.

Толщину стенок труб в условиях больших производств измеряют штангенциркулем с делением шкалы 0,01 мм. Допустимое отклонение от номинальной толщины в сторону уменьшения не должен превышать 5%.

Контролю подлежат и значения кривизны трубы, которые не должны быть выше 1,5 мм на погонный метр длины трубы. Общая кривизна изделий по отношению к ее длине не должна составлять более 0,15%. Овальность трубных торцов определяется отношением разности наибольшего и наименьшего диаметра к номинальному диаметру трубы.

Значение этого параметра не должен превышать 1% для труб с толщиной стенки до 20 мм и не выше 0,8% для стенок выше 20 мм.

Овальность трубы можно определить, измерив диаметр торца трубы с помощью индикаторной скобы или нутромера в двух взаимно перпендикулярных плоскостях.

Несложные школьные познания и внимательное применение простых инструментов существенно упростят вашу задачу — как измерить диаметр трубы подручными средствами.

Классы прочности стальных труб

Чтобы после выполнения всех необходимых расчетов прочности трубопровода легче было подобрать подходящие трубы, были введены классы прочности труб. В данном случае прочность изделий оценивается сопротивлением металла при растяжении.

Группа прочности труб обозначается буквой «К» и нормативным значением в кгс/мм2 от 34 до 65. К примеру, газопроводы в районах средней полосы, с учетом средней температуры окружающей среды около 0 градусов по Цельсию и рабочего давления в системе в 5,4 МПа, выполняют из труб класса прочности K52.

В условиях Крайнего Севера, где средняя температура составляет -20 градусов по Цельсию и рабочее давление в системе планируется в 7,4Мпа, выполняют газопроводы из труб класса прочности К55-К60.

Монтаж трубы газопровода класса прочности К60

Прочность (критический показатель при изгибах)

В природе существуют нагрузки отличные от нагрузки почвы оказываемой на трубы установленные под землёй. Подобные нагрузки являются дополнительными, к ним можно отнести грунтовые воды, а также необходимо принять во внимание то, что трубы могут быть установлены под землёй с прямым выходом в море, в качестве сливных. Расчёт устойчивости (перепад) давления будет необходим в проектах, где может возникать перенапряжение за счёт увеличения дополнительной нагрузки, превышающей допустимую, как например цемент используемый для заполнения пространства между трубами вставленных одна в другую методом встраивания или труб работающих на всасывание в вакууме.

| Расчёт устойчивости (перепада) давления для ПЭ труб РЕ 100. | |

| Рк: Сила потери устойчивости (бар) | |

| Ес: Модуль эластичности (Н/мм2) | |

| М: Номер горизонтальной термопластичности 0.4 | |

| s: Толщина стенки (мм) | |

| rm: Средний радиус трубы (мм) | |

| Расчёт допустимой устойчивости (перепада) давления для ПЭ труб РЕ 100 | |

| Pk, zul: Допустимая сила потери устойчивости (бар) | |

| fr: Коэффициент понижения (0.9..0.95) | |

| s: Коэффициент надежности (>=2) | |

| Расчёт устойчивости (перепада) давления для ПЭ труб РЕ 100 | |

| σs: Сила потери устойчивости (Н/мм2) | |

| Рк: Сила потери устойчивости (бар) | |

| rm: Средний радиус трубы (мм) | |

| s: Толщина стенки (мм) | |

Потеря давления (разгерметизация)

Значения приведенные ниже высокоэффективны для понижения гидравлического давления:

- Протяженность трубопровода;

- Диаметр трубы по прямой линии;

- Непрерывность трубы;

- Соединения трубы (фитинги и арматура);

- Плотность потока;

- Тип течения (постоянный или непостоянный поток).

- Однородность стенок

- Ровность трубопровода

- Отбойное давление

- Дополнительные входящие линии

- Колодцы

- Депо входа и выхода

Понижение общего давления состоит из суммы каждого и дифференцированного понижения давления, как показано ниже:

Расчет понижения давления каждого и дифференцированного

Следующие формулы используются для расчета понижения высокой энергии (hv), повышающейся от объема потока, скорости течения и понижения давления в трубах из ПВП или для расчета понижения давления (р).

| а) Формула Дарси-Вайшбах | |

| di: внутренний диаметр трубы (мм) | |

| I: Протяженность трубопровода (мм) | |

| V: Средняя скорость потока (м/с) | |

| р : Плотность потока (кг/мЗ) | |

| А: Коэффициент трения | |

| g : Сила тяжести (9,81 м/с2) | |

Понижение высокой энергии выражает увеличивающиеся различия появляющиеся в трубопроводе для достижения необходимой скорости потока. Коэффициент трения входит в следующую общую формулу.

| б) Формула Колебрук-Уайта | |

| Re: число Рейнольдса =v.d/v | |

| v: Кинетическое состояние воды = 1,31.16-6 м2/с | |

| к: Показатель гидравлической однородности внутренней структуры трубы (м) | |

| После расчета предыдущей формулы: | |

| Существует два вида показателей однородности: однородность стенки к и рабочая однородность kb | |

| v: Скорость течения (м/с) | |

| Je: Тенденция централизации энергетической линии | |

| kb: Рабочая однородность (мм) | |

| g: Сила тяжести Нм/с2 | |

| v: Кинематическая твердость 1,31*106 для канализационной воды при 12° С (м2/с) | |

| d: Внутренний диаметр трубы (мм) | |

Таблица 2. Величина однородности разных трубопроводных линий

| Тип трубопровода | Однородность (мм) |

| Сталь, новая | 0.01 … 0.1 |

| Пластичная труба, новая | 0.0001 … 1 |

| Пластичная труба, старая | 0.03 … 0.2 |

| Пластиковая труба, общая | 0.01 … 0.1 |

| ПВП | 0.007 … 0.5 |

| Бетонная труба, новая | 1.0 … 2.0 |

| Керамическая труба | 0.1 … 1.0 |

| Старая труба, исп. для агрессивных жидкостей | 2.0 |

Параметры, определяющее kb рабочую однородность:

Таблица 3. Величина однородности рекомендованная стандартом ATV A 110

| Тип, выполняемых работ | Рекомендуемая кь для ПВП | КЬ, установленная стандартом ATV A 110 |

| Замена понижающих линий, герметичных перекладок без установки колодцев | 0.10 mm 0.25 mm | 0.25 mm 0.50 mm |

| Вспомогательные линии колодца соединены в соответствии с АТВ А 241 1.1,5 | 0.25 mm | 0.50 mm |

| Связующие линии колодца соединены в соответствии с АТВ А 241 1.1.5 | 0.50 mm | 0.75 mm |

| Связующие каналы с дополнительными линиями обода, специальные колодцы с угловыми отводами | 0.75 mm | 1.50 mm |

| Понижение давления в фитингах: (Фитинги) ΔpF: | |

| ζ: Показатель сопротивления фитинга | |

| р: Плотность потока (кг/мЗ) | |

| v: Скорость потока (м/с) | |

| n : Количество фитингов | |

| Понижение давления в арматурах: (Фитинги) ΔpA: | |

| ζ: Показатель сопротивления фитинга | |

| р: Плотность потока (кг/мЗ) | |

| v: Скорость потока (м/с) | |

| n : Количество фитингов | |

Показатель сопротивления арматуры ( ζ ) находится между 0.5 и 5.0. Этот коэффициент установлен производителем.

Понижение давления в соединениях труб: Δpv

Так как существует множество различных способов соединения труб (сварка, фланцевое и т.д.) невозможно определить точный показатель понижения. При этом для уверенности необходимо добавить 3-5% дополнительного понижения давления.

| с) Формула Хэзен-Виллиамса: | |

| V: Скорость (м/с) | |

| С: Коэффициент однородности | |

| d: Внутренний диаметр (м) | |

| L: Длина трубы (м) | |

| hf: Понижение гидравлики (м) | |

| J: Гидравлический наклон. С — для пластиковых труб равен 150. | |

| d) Общая формула: | |

| Q: Уровень потока (м2/с) | |

| V: Скорость (м/с) | |

| К: Коэффициент однородности | |

| R: Радиус гидравлики (м) | |

| J: Гидравлический наклон | |

| К — для пластиковых труб равен 0.015. | |

Таблица 4. Таблица потери давления для труб ПЭ100, ПЭ 10 относительно формулы Колебрук-Уайта k=0.015mm

| D=75 мм S = 4.5мм Di=66мм | D=90 мм s = 5.4 мм Di=79.2мм | D=110 мм s=6.6 мм Di=96.8мм | D=125 ММ s =7.4 ММ Di=110.2ММ | ||||||||

| Скорость, м/с | Уровень потока | J м/1000м | Скорость, м/с | Уровень потока | J м/1000м | Скорость, м/с | Уровень потока | J м/1000м | Скорость, м/с | Уровень потока | J м/1000м |

| 0.20 | 0.68 | 0.92 | 0.20 | 0.98 | 0.73 | 0.20 | 1.47 | 0.58 | 0.20 | 1.91 | 0.47 |

| 0.30 | 1.03 | 1.75 | 0.30 | 1.48 | 1.5 | 0.30 | 2.21 | 1.13 | 0.30 | 2.86 | 0.93 |

| 0.40 | 1.37 | 3.19 | 0.40 | 1.97 | 2.51 | 0.40 | 2.94 | 1.97 | 0.40 | .381 | 1.61 |

| 0.50 | 1.71 | 4.51 | 0.50 | 2.46 | 3.47 | 0.50 | 3.68 | 2.87 | 0.50 | 4.77 | 2.45 |

| 0.60 | 2.05 | 6.03 | 0.60 | 2.95 | 4.87 | 0.60 | 4.41 | 3.92 | 0.60 | 5.72 | 3.34 |

| 0.70 | 2.39 | 8.37 | 0.70 | 3.45 | 6.49 | 0.70 | 5.15 | 5.3 | 0.70 | 6.67 | 4.35 |

| 0.80 | 2.74 | 10.35 | 0.80 | 3.94 | 8.32 | 0.80 | 5.88 | 6.66 | 0.80 | 7.63 | 5.62 |

| 0.90 | 3.08 | 13.28 | 0.90 | 4.43 | 10.35 | 0.90 | 6.62 | 8.39 | 0.90 | 8.58 | 7.04 |

| 1.00 | 3.42 | 15.71 | 1.00 | 4.92 | 12.8 | 1.00 | 7.36 | 10.05 | 1.00 | 9.53 | 8.44 |

| 1.10 | 3.76 | 18.32 | 1.10 | 5.42 | 15.02 | 1.10 | 8.09 | 11.85 | 1.10 | 10.49 | 10.13 |

| 1.20 | 4.10 | 22.08 | 1.20 | 5.91 | 17.65 | 1.20 | 8.83 | 14.08 | 1.20 | 11.44 | 11.77 |

| 1.30 | 4.45 | 25.12 | 1.30 | 6.40 | 20.48 | 1.30 | 9.56 | 16.17 | 1.30 | 12.39 | 13.53 |

| 1.40 | 4.79 | 29.46 | 1.40 | 6.89 | 23.51 | 1.40 | 10.30 | 18.73 | 1.40 | 13.35 | 15.62 |

| 1.50 | 5.13 | 32.92 | 1.50 | 7.39 | 26.07 | 1.50 | 11.03 | 21.11 | 1.50 | 14.30 | 17.62 |

| 1.60 | 5.47 | 36.56 | 1.60 | 7.88 | 29.45 | 1.60 | 11.77 | 23.62 | 1.60 | 15.25 | 19.97 |

| 1.70 | 5.81 | 41.69 | 1.70 | 8.37 | 33.02 | 1.70 | 12.50 | 26.62 | 1.70 | 16.21 | 22.2 |

| 1.80 | 6.16 | 45.75 | 1.80 | 8.86 | 36.78 | 1.80 | 13.24 | 29.46 | 1.80 | 17.16 | 24.82 |

| 1.90 | 6.50 | 51.44 | 1.90 | 9.36 | 40.73 | 1.90 | 13.98 | 32.82 | 1.90 | 18.11 | 27.29 |

| 2.00 | 6.84 | 55.91 | 2.00 | 9.85 | 44.87 | 2.00 | 14.71 | 35.91 | 2.00 | 19.07 | 30.17 |

| 2.10 | 7.18 | 60.56 | 2.10 | 10.34 | 49.2 | 2.10 | 15.45 | 39.12 | 2.10 | 20.02 | 32.87 |

| 2.20 | 7.52 | 67.03 | 2.20 | 10.83 | 53 | 2.20 | 16.18 | 42.95 | 2.20 | 20.97 | 36 |

| 2.30 | 7.86 | 72.09 | 2.30 | 11.33 | 0.72 | 2.30 | 16.92 | 46.44 | 2.30 | 21.93 | 38.94 |

| 2.40 | 8.21 | 79.10 | 2.40 | 11.82 | 58.43 | 2.40 | 17.65 | 50.59 | 2.40 | 22.88 | 42.33 |

| 2.50 | 8.55 | 84.56 | 2.50 | 12.31 | 63.32 | 2.50 | 18.39 | 54.36 | 2.50 | 23.83 | 45.85 |

| 2.60 | 8.89 | 90.20 | 2.60 | 12.80 | 67.37 | 2.60 | 19.12 | 58.25 | 2.60 | 24.79 | 49.14 |

| 2.70 | 9.23 | 97.98 | 2.70 | 13.29 | 72.6 | 2.70 | 19.86 | 62.86 | 2.70 | 25.74 | 52.92 |

| 2.80 | 9.57 | 104.03 | 2.80 | 13.79 | 78.02 | 2.80 | 20.60 | 67.04 | 2.80 | 26.69 | 56.44 |

| 2.90 | 9.92 | 112.36 | 2.90 | 14.28 | 83.63 | 2.90 | 21.33 | 71.96 | 2.90 | 27.65 | 60.06 |

| 3.00 | 10.26 | 118.78 | 3.00 | 14.77 | 89.42 | 3.00 | 22.07 | 76.41 | 3.00 | 28.60 | 64.21 |

Таблица 5. Таблица потери давления для труб ПЭ100, ПЭ 10 относительно формулы Колебрук-Уайта k=0.015mm

| D=140 мм s = 8.3 мм Di = 66 мм | D = 160 мм s = 9.5 мм Di = 141 мм | D = 180 мм s = 10.7 мм Di = 158.6 мм | D = 200 мм s = 11.9 мм Di = 176.2 мм | ||||||||

| Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м |

| 0.20 | 2.39 | 0.41 | 0.20 | 3.12 | 0.34 | 0.20 | 3.95 | 0.31 | 0.20 | 4.87 | 0.27 |

| 0.30 | 3.59 | 0.85 | 0.30 | 4,68 | 0.72 | 0.30 | 5.92 | 0.62 | 0.30 | 7.31 | 0.54 |

| 0.40 | 4.78 | 1.42 | 0.40 | 6.24 | 1.18 | 0.40 | 7.90 | 1.04 | 0.40 | 9.75 | 0.92 |

| 0.50 | 5.98 | 2.12 | 0.50 | 7.80 | 1.79 | 0.50 | 9.87 | 1.56 | 0.50 | 12.19 | 1.37 |

| 0.60 | 7.17 | 2.95 | 0.60 | 9.36 | 2.51 | 0.60 | 11.85 | 2.17 | 0.60 | 14.62 | 1.89 |

| 0.70 | 8.37 | 3.9 | 0.70 | 10.92 | 3.28 | 0.70 | 13.82 | 2.88 | 0.70 | 17.06 | 2.52 |

| 0.80 | 9.56 | 4.96 | 0.80 | 12.49 | 42 | 0.80 | 15.80 | 3.64 | 0.80 | 19.50 | 3.2 |

| 0.90 | 10.76 | 615 | 0.90 | 14.05 | 5.16 | 0.90 | 17.77 | 4.52 | 0.90 | 21.93 | 3.99 |

| 1.00 | 11.95 | 7.45 | 1.00 | 15.61 | 6.29 | 1.00 | 19.75 | 5.49 | 1.00 | 24.37 | 4.82 |

| 1.10 | 13.15 | 8.87 | 1.10 | 17.17 | 7.52 | 1.10 | 21.72 | 6.55 | 1.10 | 26.81 | 5.73 |

| 1.20 | 14.34 | 10.4 | 1.20 | 18.73 | 8.77 | 1.20 | 23.70 | 7.69 | 1.20 | 29.25 | 6.71 |

| 1.30 | 15.54 | 12.05 | 1.30 | 20.29 | 10.19 | 1.30 | 25.67 | 8.86 | 1.30 | 31.68 | 7.8 |

| 1.40 | 16.74 | 13.81 | 1.40 | 21.85 | 11.62 | 1.40 | 27.64 | 10.17 | 1.40 | 34.12 | 8.97 |

| 1.50 | 17.93 | 15.68 | 1.50 | 23.41 | 13.24 | 1.50 | 29.62 | 11.56 | 1.50 | 36.56 | 10.16 |

| 1.60 | 19.13 | 17.66 | 1.60 | 24.97 | 14.96 | 1.60 | 31.59 | 13.04 | 1.60 | 38.99 | 11.42 |

| 1.70 | 20.32 | 19.75 | 1.70 | 26.53 | 16.66 | 1.70 | 33.57 | 14.6 | 1.70 | 41.43 | 12.82 |

| 1.80 | 21.52 | 21.95 | 1.80 | 28.09 | 18.57 | 1.80 | 35.54 | 16.16 | 1.80 | 43.87 | 14.22 |

| 1.90 | 22.71 | 24.26 | 1.90 | 29.65 | 20.45 | 1.90 | 34.52 | 17.89 | 1.90 | 46.31 | 15.76 |

| 2.00 | 23.91 | 26.68 | 2.00 | 31.21 | 22.55 | 2.00 | 39.49 | 19.69 | 2.00 | 48.74 | 17.31 |

| 2.10 | 25.10 | 29.21 | 2.10 | 32.77 | 24.74 | 2.10 | 41.47 | 21.58 | 2.10 | 51.18 | 18.93 |

| 2.20 | 26.30 | 31.85 | 2.20 | 34.33 | 26.89 | 2.20 | 43.44 | 23.55 | 2.20 | 53.62 | 20.68 |

| 2.30 | 27.49 | 34.59 | 2.30 | 35.90 | 29.27 | 2.30 | 45.42 | 25.5 | 2.30 | 56.05 | 22.44 |

| 2.40 | 28.69 | 37.45 | 2.40 | 37.46 | 31.59 | 2.40 | 47.39 | 27.63 | 2.40 | 58.49 | 24.34 |

| 2.50 | 29.88 | 40.41 | 2.50 | 39.02 | 34.16 | 2.50 | 49.36 | 29.84 | 2.50 | 60.93 | 26.23 |

| 2.60 | 31.08 | 43.48 | 2.60 | 40.58 | 26.82 | 2.60 | 51.34 | 32.13 | 2.60 | 63.37 | 28.2 |

| 2.70 | 32.27 | 46.66 | 2.70 | 42.14 | 39.4 | 2.70 | 53.31 | 34.51 | 2.70 | 65.80 | 30.31 |

| 2.80 | 33.47 | 49.94 | 2.80 | 43.70 | 42.25 | 2.80 | 55.29 | 36.84 | 2.80 | 68.24 | 32.41 |

| 2.90 | 34.67 | 53.33 | 2.90 | 45.26 | 45.01 | 2.90 | 57.26 | 39.37 | 2.90 | 70.68 | 34.67 |

| 3.00 | 35.86 | 56.83 | 3.00 | 46.82 | 48.04 | 3.00 | 59.24 | 41.98 | 3.00 | 73.11 | 36.91 |

Таблица 6. Таблица потери давления для труб ПЭ100, ПЭ 10 относительно формулы Колебрук-Уайта k=0.015mm

| D = 225 мм s = 13.4 мм Di = 198.2 мм | D = 250 мм s = 14.8 мм Di = 220.4 мм | D = 280 мм s = 16.6 мм Di = 246.8 мм | D = 315 мм s = 18.7 мм Di = 277.6 мм | ||||||||

| Скорость м/с | Уровень потока | J м/10ООм | Скорость м/с | Уровень потока | J м/10ООм | Скорость м/с | Уровень потока | J м/10ООм | Скорость м/с | Уровень потока | J м/10ООм |

| 0.20 | 6.17 | 0.23 | 0.20 | 7.63 | 0.20 | 0.20 | 9.56 | 0.18 | 0.20 | 12.10 | 0.15 |

| 0.30 | 9.25 | 0.48 | 0.30 | 11.44 | 0.42 | 0.30 | 14.34 | 036 | 0.30 | 18.15 | 0.31 |

| 0.40 | 12.33 | 0.80 | 0.40 | 15.25 | 0.70 | 0.40 | 19.13 | 0.60 | 0.40 | 24.20 | 0.53 |

| 0.50 | 15.42 | 1.19 | 0.50 | 19.07 | 1.04 | 0.50 | 23.91 | 0.91 | 0.50 | 30.25 | 0.78 |

| 0.60 | 18.50 | 1.65 | 0.60 | 22.88 | 1.45 | 0.60 | 28.69 | 1.26 | 0.60 | 36.30 | 11.0 |

| 0.70 | 21.59 | 2.17 | 0.70 | 26.69 | 1.92 | 0.70 | 33.47 | 1.67 | 0.70 | 42.35 | 1.45 |

| 0.80 | 24.6 | 2.78 | 0.80 | 30.51 | 2.46 | 0.08 | 38.25 | 2.13 | 0.80 | 48.39 | 1.85 |

| 0.90 | 27.75 | 3.45 | 0.90 | 34.32 | 3.04 | 0.90 | 43.03 | 2.64 | 0.90 | 54.44 | 2.30 |

| 1.00 | 30.84 | 4.19 | 1.00 | 38.13 | 1.00 | 1.00 | 47.81 | 3.20 | 1.00 | 60.49 | 2.79 |

| 1.10 | 33.92 | 4.99 | 1.10 | 41.95 | 4.39 | 1.10 | 52.60 | 3.82 | 1.10 | 66.54 | 3.32 |

| 1.20 | 37.00 | 5.86 | 1.20 | 45.76 | 5.15 | 1.20 | 57.38 | 4.49 | 1.20 | 72.59 | 3.90 |

| 1.30 | 40.09 | 6.80 | 1.30 | 49.57 | 5.98 | 1.30 | 62.16 | 5.19 | 1.30 | 78.64 | 4.52 |

| 1.40 | 43.17 | 7.79 | 1.40 | 53.39 | 6.85 | 1.40 | 66.94 | 5.95 | 1.40 | 84.69 | 5.18 |

| 1.50 | 46.26 | 8.85 | 1.50 | 57.20 | 7.78 | 1.50 | 71.72 | 6.77 | 1.50 | 90.74 | 5.89 |

| 1.60 | 49.34 | 9.94 | 1.60 | 61.01 | 8.76 | 1.60 | 76.50 | 7.63 | 1.60 | 96.79 | 6.63 |

| 1.70 | 52.42 | 11.13 | 1.70 | 64.82 | 9.80 | 1.70 | 81.28 | 8.54 | 1.70 | 102.84 | 7.42 |

| 1.80 | 55.51 | 12.38 | 1.80 | 68.64 | 10.92 | 1.80 | 86.07 | 9.48 | 1.80 | 108.89 | 8.26 |

| 1.90 | 58.59 | 13.69 | 1.90 | 72.45 | 12.06 | 1.90 | 90.85 | 10.49 | 1.90 | 114.94 | 9.12 |

| 2.00 | 61.67 | 15.06 | 2.00 | 76.26 | 13.26 | 2.00 | 95.63 | 11.54 | 2.00 | 120.99 | 10.04 |

| 2.10 | 64.76 | 16.50 | 2.10 | 80.08 | 14.52 | 2.10 | 100.41 | 12.65 | 2.10 | 127.04 | 10.99 |

| 2.20 | 67.84 | 18.00 | 2.20 | 83.89 | 15.82 | 2.20 | 105.19 | 13.80 | 2.20 | 133.09 | 12.00 |

| 2.30 | 70.93 | 19.56 | 2.30 | 87.70 | 17.22 | 2.30 | 109.97 | 14.97 | 2.30 | 139.14 | 13.03 |

| 2.40 | 74.01 | 21.18 | 2.40 | 91.52 | 18.64 | 2.40 | 114.75 | 46.22 | 2.40 | 145.18 | 14.11 |

| 2.50 | 77.09 | 22.81 | 2.50 | 95.33 | 20.11 | 2.50 | 119.54 | 17.51 | 2.50 | 151.23 | 15.23 |

| 2.60 | 80.18 | 24.55 | 2.60 | 99.14 | 21.63 | 2.60 | 124.32 | 18.05 | 2.60 | 157.28 | 16.40 |

| 2.70 | 83.26 | 26.35 | 2.70 | 102.96 | 23.21 | 2.70 | 129.10 | 20.23 | 2.70 | 163.33 | 17.59 |

| 2.80 | 86.34 | 38.22 | 2.80 | 106.77 | 24.88 | 2.80 | 133.88 | 21.64 | 2.80 | 169.38 | 18.84 |

| 2.90 | 89.43 | 30.14 | 2.90 | 110.58 | 26.56 | 2.90 | 138.66 | 23.12 | 2.90 | 175.43 | 20.11 |

| 3.00 | 92.51 | 32.13 | 3.00 | 114.40 | 28.30 | 3.00 | 143.44 | 24.64 | 3.00 | 181.48 | 21.45 |

Таблица 7. Таблица потери давления для труб ПЭ100, ПЭ 10 относительно формулы Колебрук-Уайта k=0.015mm

| D = 355 мм s = 21.1 мм Di = 312.8 мм | D = 400 мм s = 23.7 мм Di = 352.6 мм | D = 450 мм s = 26.7 мм Di = 396.6 мм | D = 500 мм s = 29.7 мм Di = 440.6 мм | ||||||||

| Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/10ООм | Скорость м/с | Уровень потока | J м/1000м |

| 0.20 | 15.36 | 0.13 | 0.20 | 19.52 | 0.11 | 0.20 | 24.69 | 0.10 | 0.20 | 30.48 | 0.09 |

| 0.30 | 23.04 | 0.27 | 0.30 | 29.28 | 0.23 | 0.30 | 37.04 | 0.20 | 0.30 | 45.72 | 0.18 |

| 0.40 | 30.72 | 0.45 | 0.40 | 39.04 | 0.39 | 0.40 | 49.39 | 0.34 | 0.40 | 60.96 | 0.30 |

| 0.50 | 38.40 | 0.68 | 0.50 | 48.80 | 0.59 | 0.50 | 61.74 | 0.51 . | 0.50 | 76.20 | 0.45 |

| 0.60 | 46.08 | 0.95 | 0.60 | 58.56 | 0.83 | 0.60 | 74.08 | 0.71 | 0.60 | 91.43 | 0.63 |

| 0.70 | 53.77 | 1.26 | 0.70 | 68.32 | 1.09 | 0.70 | 86.43 | 0.95 | 0.70 | 106.67 | 0.84 |

| 0.80 | 61.45 | 1.60 | 0.80 | 78.08 | 1.39 | 0.80 | 98.78 | 1.21 | 0.80 | 121.91 | 1.07 |

| 0.90 | 69.13 | 1.99 | 0.90 | 87.84 | 1.72 | 0.90 | 111.13 | 1.50 | 0.90 | 137.15 | 1.32 |

| 1.00 | 76.81 | 2.42 | 1.00 | 97.60 | 2.10 | 1.00 | 123.47 | 1.82 | 1.00 | 152.39 | 1.61 |

| 1.10 | 84.49 | 2.88 | 1.10 | 107.36 | 2.50 | 1.10 | 135.82 | 2.17 | 1.10 | 167.63 | 1.92 |

| 1.20 | 92.17 | 3.38 | 1.20 | 117.12 | 2.93 | 1.20 | 148.17 | 2.55 | 1.20 | 182.87 | 2.25 |

| 1.30 | 99.85 | 3.91 | 1.30 | 126.88 | 3.40 | 1.30 | 160.52 | 2.96 | 1.30 | 198.11 | 2.61 |

| 1.40 | 107.53 | 4.49 | 1.40 | 136.64 | 3.90 | 1.40 | 172.86 | 3.29 | 1.40 | 216.35 | 3.00 |

| 1.50 | 115.21 | 5.11 | 1.50 | 146.39 | 4.43 | 1.50 | 185.21 | 3.85 | 1.50 | 228.59 | 3.41 |

| 1.60 | 122.89 | 5.76 | 1.60 | 156.15 | 4.99 | 1.60 | 197.56 | 4.34 | 1.60 | 243.83 | 3.84 |

| 1.70 | 130.57 | 6.44 | 1.70 | 165.91 | 5.59 | 1.70 | 209.91 | 4.86 | 1.70 | 259.06 | 4.29 |

| 1.80 | 138.25 | 7.16 | 1.80 | 175.67 | 6.21 | 1.80 | 222.25 | 5.41 | 1.80 | 274.30 | 4.78 |

| 1.90 | 145.93 | 7.92 | 1.90 | 185.43 | 6.87 | 1.90 | 234.60 | 5.98 | 1.90 | 289.54 | 5.29 |

| 2.00 | 153.61 | 8.71 | 2.00 | 195.19 | 7.56 | 2.00 | 246.95 | 6.58 | 2.00 | 304.78 | 5.81 |

| 2.10 | 161.30 | 9.54 | 2.10 | 204.95 | 8.28 | 2.10 | 259.30 | 7.21 | 2.10 | 320.02 | 6.37 |

| 2.20 | 168.98 | 10.41 | 2.20 | 214.71 | 9.03 | 2.20 | 271.64 | 7.86 | 2.20 | 335.26 | 6.95 |

| 2.30 | 176.66 | 11.30 | 2.30 | 224.47 | 9.82 | 2.30 | 283.99 | 8.54 | 2.30 | 350.50 | 7.55 |

| 2.40 | 184.34 | 12.24 | 2.40 | 234.23 | 10.62 | 2.40 | 296.34 | 9.25 | 2.40 | 365.74 | 8.18 |

| 2.50 | 192.02 | 13.22 | 2.50 | 243.99 | 11.47 | 2.50 | 308.68 | 9.99 | 2.50 | 380.98 | 8.83 |

| 2.60 | 199.70 | 14.23 | 2.60 | 253.75 | 12.35 | 2.60 | 321.03 | 10.75 | 2.60 | 396.22 | 9.50 |

| 2.70 | 207.38 | 15.28 | 2.70 | 263.51 | 13.25 | 2.70 | 333.38 | 11.54 | 2?0 | 411.46 | 10.20 |

| 2.80 | 215.06 | 16.34 | 2.80 | 273.27 | 14.19 | 2.80 | 345.73 | 12.35 | 2.80 | 426.69 | 10.92 |

| 2.90 | 222.74 | 17.46 | 2.90 | 283.03 | 15.15 | 2.90 | 358.07 | 13.19 | 2.90 | 441.93 | 11.66 |

| 3.00 | 230.42 | 18.61 | 3.00 | 292.79 | 16.16 | 3.00 | 370.42 | 14.06 | 3.00 | 457.17 | 12.44 |

Таблица 8. Таблица потери давления для труб ПЭ100, ПЭ 10 относительно формулы Колебрук-Уайта k=0.015mm

| D = 560 мм s = 33.2 мм Di = 493.6 мм | D = 630 мм s = 37.4 мм Di = 555.2 мм | D = 710 мм s = 42.1 мм Di = 625.8 мм | D = 800 мм s = 47.4 мм Di = 705.2 мм | ||||||||

| Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м |

| 0.20 | 38.25 | 0.08 | 0.20 | 48.39 | 0.07 | 0.20 | 61.49 | 0.06 | 0.20 | 78.08 | — |

| 0.30 | 57.38 | 0.16 | 0.30 | 72.59 | 0.14 | 0.30 | 92.23 | 0.12 | 0.30 | 117.12 | 0.10 |

| 0.40 | 76.50 | 0.26 | 0.40 | 96.79 | 0.23 | 0.40 | 122.97 | 0.20 | 0.40 | 156.15 | 0.17 |

| 0.50 | 95.63 | 0.39 | 0.50 | 120.99 | 0.34 | 0.50 | 153.71 | 0.30 | 0.50 | 195.19 | 0.26 |

| 0.60 | 114.75 | 0.55 | 0.60 | 145.18 | 0.48 | 0.60 | 184.46 | 0.42 | 0.60 | 234.23 | 0.36 |

| 0.70 | 133.88 | 0.73 | 0.70 | 169.38 | 0.63 | 0.70 | 215.20 | 0.55 | 0.70 | 273.27 | 0.48 |

| 0.80 | 153.01 | 0.93 | 0.80 | 193.58 | 0.81 | 0.80 | 245.94 | 0.70 | 0.80 | 312.31 | 0.61 |

| 0.90 | 172.13 | 1.16 | 0.90 | 217.78 | 1.01 | 0.90 | 276.68 | 0.87 | 0.90 | 351.35 | 0.76 |

| 1.00 | 191.26 | 1.41 | 1.00 | 241.97 | 1.22 | 1.00 | 307.43 | 1.06 | 1.00 | 390.39 | 0.92 |

| 1.10 | 210.38 | 1.68 | 1.10 | 266.17 | 1.46 | 1.10 | 338.17 | 1.27 | 1.10 | 429.42 | 1.10 |

| 1.20 | 229.51 | 1.97 | 1.20 | 290.37 | 1.71 | 1.20 | 368.91 | 1.49 | 1.20 | 468.46 | 1.29 |

| 1.30 | 248.64 | 2.28 | 1.30 | 314.57 | 1.99 | 1.30 | 399.65 | 1.72 | 1.30 | 408.50 | 1.50 |

| 1.40 | 267.76 | 2.62 | 1.40 | 338.76 | 2.28 | 1.40 | 430.40 | 1.98 | 1.40 | 546.54 | 1.72 |

| 1.50 | 286.89 | 2.98 | 1.50 | 362.96 | 2.59 | 1.50 | 461.14 | 2.25 | 1.50 | 585.58 | 1.95 |

| 1.60 | 306.01 | 3.35 | 1.60 | 387.16 | 2.92 | 1.60 | 491.88 | 2.54 | 1.60 | 624.62 | 2.20 |

| 1.70 | 325.14 | 3.76 | 1.70 | 411.36 | 3.27 | 1.70 | 522.62 | 2.84 | 1.70 | 663.66 | 2.47 |

| 1.80 | 344.26 | 4.18 | 1.80 | 435.55 | 3.64 | 1.80 | 553.37 | 3.16 | 1.80 | 702.69 | 2.74 |

| 1.90 | 363.39 | 4.62 | 1.90 | 459.75 | 4.02 | 1.90 | 584.11 | 3.49 | 1.90 | 741.73 | 3.03 |

| 2.00 | 382.52 | 5.09 | 2.00 | 483.95 | 4.43 | 2.00 | 614.85 | 3.84 | 2.00 | 780.77 | 3.34 |

| 2.10 | 401.64 | 5.57 | 2.10 | 508.15 | 4.85 | 2.10 | 645.59 | 4.21 | 2.10 | 819.81 | 3.66 |

| 2.20 | 420.77 | 6.08 | 2.20 | 532.34 | 5.29 | 2.20 | 676.34 | 4.59 | 2.20 | 858.85 | 3.99 |

| 2.30 | 439.89 | 6.60 | 2.30 | 556.54 | 5.75 | 2.30 | 707.08 | 4.99 | 2.30 | 897.89 | 4.34 |

| 2.40 | 459.02 | 7.15 | 2.40 | 580.74 | 6.22 | 2.40 | 737.82 | 5.41 | 2.40 | 936.93 | 4.70 |

| 2.50 | 478.15 | 7.72 | 2.50 | 604.93 | 6.72 | 2.50 | 768.57 | 5.85 | 2.50 | 975.97 | 5.07 |

| 2.60 | 497.25 | 8.31 | 2.60 | 629.13 | 7.24 | 2.60 | 799.31 | 6.29 | 2.60 | 1015.00 | 5.46 |

| 2.70 | 516.40 | 8.92 | 2.70 | 653.33 | 7.77 | 2.70 | 830.05 | 6.75 | 2.70 | 1054.04 | 5.86 |

| 2.80 | 535.52 | 9.55 | 2.80 | 677.53 | 8.32 | 2.80 | 860.79 | 7.23 | 2.80 | 1093.08 | 6.28 |

| 2.90 | 554.65 | 10.21 | 2.90 | 701.72 | 8.88 | 2.90 | 891.54 | 7.72 | 2.90 | 1132.12 | 6.71 |

| 3.00 | 573.77 | 10.88 | 3.00 | 725.92 | 9.47 | 3.00 | 922.28 | 8.23 | 3.00 | 1171.16 | 7.15 |

Таблица 9. Таблица потери давления для труб ПЭ100, ПЭ 10 относительно формулы Колебрук-Уайта k=0.015mm

| D = 900 мм s = 53.3 мм Di = 793.4 мм | D = 1000 мм s = 593 мм Di = 881.4 мм | D = 1200 мм s = 706 мм Di = 1058.8 мм | ||||||

| Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м | Скорость м/с | Уровень потока | J м/1000м |

| 0.40 | 197.66 | 0.15 | 0.40 | 243.94 | 0.13 | 0.40 | 352.01 | 0.11 |

| 0.50 | 247.07 | 0.22 | 0.50 | 304.92 | 0.20 | 0.50 | 440.02 | 0.16 |

| 0.60 | 296.49 | 0.31 | 0.60 | 365.90 | 0.28 | 0.60 | 528.02 | 0.22 |

| 0.70 | 345.90 | 0.42 | 0.70 | 426.89 | 0.37 | 0.70 | 616.02 | 0.30 |

| 0.80 | 395.32 | 0.53 | 0.80 | 487.87 | 0.47 | 0.80. | 704.02 | 0.38 |

| 0.90 | 444.73 | 0.66 | 0.90 | 548.86 | 0.58 | 0.90 | 792.03 | 0.47 |

| 1.00 | 494.14 | 0.80 | 1.00 | 609.84 | 0.71 | 1.00 | 880.03 | 0.57 |

| 1.10 | 543.56 | 0.96 | 1.10 | 670.82 | 0.84 | 1.10 | 968.03 | 0.68 |

| 1.20 | 592.97 | 1.12 | 1.20 | 731.81 | 0.99 | 1.20 | 1056.04 | 0.80 |

| 1.30 | 642.39 | 1.30 | 1.30 | 792/9 | 1.15 | 1.30 | 1144.04 | 0.93 |

| 1.40 | 691.80 | 1.50 | 1.40 | 853.78 | 1.32 | 1.40 | 1232.04 | 1.07 |

| 1.50 | 741.22 | 1.70 | 1.50 | 914.76 | 1.50 | 1.50 | 1320.05 | 1.21 |

| 1.60 | 790.63 | 1.92 | 1.60 | 975.74 | 1.69 | 1.60 | 1408.05 | 1.37 |

| 1.70 | 840.05 | 2.15 | 1.70 | 1036.73 | 1.90 | 1.70 | 1496.05 | 1.53 |

| 1.80 | 889.46 | 2.39 | 1.80 | 1097.71 | 2.11 | 1.80 | 1584.05 | 1.70 |

| 1.90 | 938.87 | 2.64 | 1.90 | 1158.70 | 2.34 | 1.90 | 1672.06 | 1.88 |

| 2.00 | 988.29 | 2.91 | 2.00 | 1219.68 | 2.57 | 2.00 | 1760.06 | 2.07 |

| 2.10 | 1037.70 | 3.19 | 2.10 | 1280.66 | 2.82 | 2.10 | 1848.06 | 2.27 |

| 2.20 | 1087.12 | 3.48 | 2.20 | 1341.65 | 3.07 | 2.20 | 1936.07 | 2.48 |

| 2.30 | 1134.19 | 3.78 | 2.30 | 1402.63 | 3.34 | 2.30 | 2024.07 | 2.70 |

| 2.40 | 1136.53 | 4.09 | 2.40 | 1463.62 | 3.62 | 2.40 | 2112.07 | 2.92 |

| 2.50 | 1185.95 | 4.42 | 2.50 | 1524.60 | 3.91 | 2.50 | 2200.08 | 3.15 |

| 2.60 | 1235.36 | 4.76 | 2.60 | 1585.58 | 4.21 | 2.60 | 2288.08 | 3.40 |

| 2.70 | 1284.78 | 5.11 | 2.70 | 1646.57 | 4.52 | 2.70 | 2376.08 | 3.65 |

| 2.80 | 1383.60 | 5.47 | 2.80 | 1707.55 | 4.84 | 2.80 | 2464.08 | 3.90 |

| 2.90 | 1433.02 | 5.84 | 2.90 | 1768.54 | 5.17 | 2.90 | 2552.09 | 4.17 |

| 3.00 | 1482.43 | 6.23 | 3.00 | 1829.52 | 5.51 | 3.00 | 2640.09 | 4.45 |

Классификация нагрузок на профильную трубу

Каждый строительный материал оказывает определённое сопротивление внешней нагрузке, и сталь не является исключением.

Если нагрузка на профиль находится в пределах нормы, то стальная труба может согнуться, но она справиться с нагрузкой.

Если груз убрать, то конструкция из стали вернётся в прежнее положение.

Однако если произошло превышение нормы нагрузки, начинается деформация трубопроводного изделия, в результате чего происходит разрыв профиля в месте сгиба.

Чтобы избежать возникновения в будущем неприятных ситуаций, следует сделать расчёт нагрузки на профильную трубу.

При вычислении нагрузки на профиль необходимо учитывать следующие параметры:

- размер и тип сечения;

- показатель напряжения трубопровода;

- величина прочности материала;

- тип нагрузки.

Согласно своду правил (СП) нагрузка на профиль может быть:

- постоянной. При этом показатели её веса и давления остаются неизменны (вес элементов здания, грунта и др.);

- временной (вес лестничного проёма, котельной в частном доме и др.);

- краткосрочной (снег и ветер, вес человека и др.);

- особой (автоавария и др.).

Например, при возведении навеса во дворе частного дома профиль используют в качестве несущей конструкции. В этом случае при вычислении нагрузки следует учитывать такие параметры:

- материал для навеса;

- вес снежного покрова;

- скорость ветра и др.

Для этого необходимо воспользоваться сводом правил СП «Воздействия и нагрузки». В нём имеется несколько карт и правила, которые следует использовать при вычислении нагрузки профильной трубки.

ПОСМОТРЕТЬ ВИДЕО

При вычислении нагрузки на профильную трубку применяются такие методы:

- расчёт нагрузки на профильную трубу с использованием сведений из справочных таблиц;

- применение формулы напряжения при изгибе трубопроводного изделия;

- расчёт нагрузки с использованием специального калькулятора.

Для вычисления прогиба профиля нужно использовать такие сведения:

- величину момента трубной инерции (I);

- длину пролёта (L);

- величину нагрузки на трубопроводное изделие (Q);

- величину модуля упругости, взятую из СНиП.

Такие значения надо вставить в определённую формулу прогиба. Для каждого метода определения нагрузки составляется своя формула прогиба.

В итоге не обладая базовыми правилами из физики и не видя в глаза Сопромат, следует заказать расчёт нагрузки на определённые конструкции (кровля, каркас) и трубопроводные изделия специалисту в этом деле.

Вывод

Мы рассмотрели базы того, как выполняется расчет трубопроводов на устойчивость и прочность. Само собой разумеется, при монтаже промышленных магистралей выполняется значительно более сложное проектирование, которое подразумевает ряд других действий, исходя из этого данную работу делают только специалисты. Но, при устройстве бытовых системы, все нужные значения возможно определить и самостоятельно.

Из видео в данной статье возможно взять дополнительную данные по данной теме.

Загрузка…

Расчет пропускной способности газопроводов

Проектирование газопровода требует достаточно высокой точности – газ имеет очень большой коэффициент сжатия, из-за которого возможны утечки даже через микротрещины, не говоря уже о серьезных разрывах. Именно поэтому правильный расчет пропускной способности трубы, по которой будет транспортироваться газ, очень важен.

Если речь идет о транспортировке газа, то пропускная способность трубопроводов в зависимости от диаметра будет рассчитываться по следующей формуле:

Qmax = 0.67 Ду2 * p,

Где р – величина рабочего давления в трубопроводе, к которой прибавляется 0,10 МПа;

Ду – величина условного прохода трубы.

Указанная выше формула расчета пропускной способности трубы по диаметру позволяет создать систему, которая будет работать в бытовых условиях.

В промышленном строительстве и при выполнении профессиональных расчетов применяется формула иного вида:

Qmax = 196,386 Ду2 * p/z*T,

Где z – коэффициент сжатия транспортируемой среды;

Т – температура транспортируемого газа (К).

Эта формула позволяет определить степень разогрева транспортируемого вещества в зависимости от давления. Увеличение температуры приводит к расширению газа, в результате чего давление на стенки трубы повышается (прочитайте: «Почему возникает потеря давления в трубопроводе и как этого можно избежать»).

Чтобы избежать проблем, профессионалам приходится учитывать при расчете трубопровода еще и климатические условия в том регионе, где он будет проходить. Если наружный диаметр трубы окажется меньше, чем давление газа в системе, то трубопровод с очень большой вероятностью будет поврежден в процессе эксплуатации, в результате чего произойдет потеря транспортируемого вещества и повысится риск взрыва на ослабленном отрезке трубы.